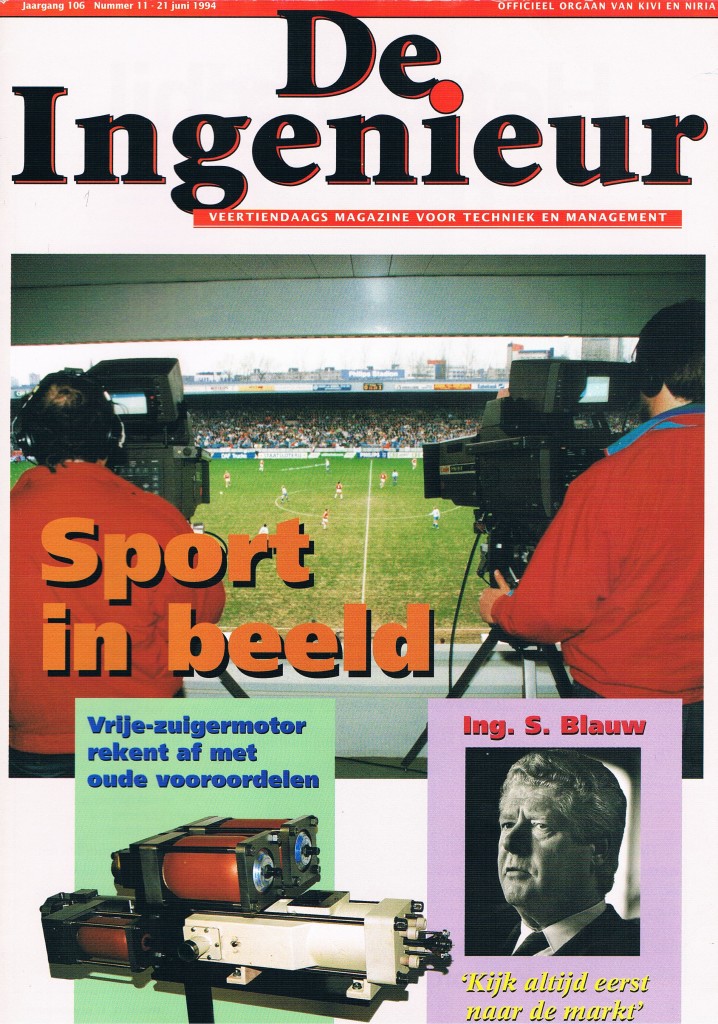

INTERVIEW (De Ingenieur, 26 april 1995, nummer 7)

PRINS AFGESTUDEERD AAN TU DELFT + STUDIEJAREN EN STAGE BIJ MCDONNELL DOUGLAS + DOORLOOPTIJDVERKORTING BIJ VLIEGTUIGBOUW + VERSCHILLEN AUTO- EN VLIEGTUIGINDUSTRIE

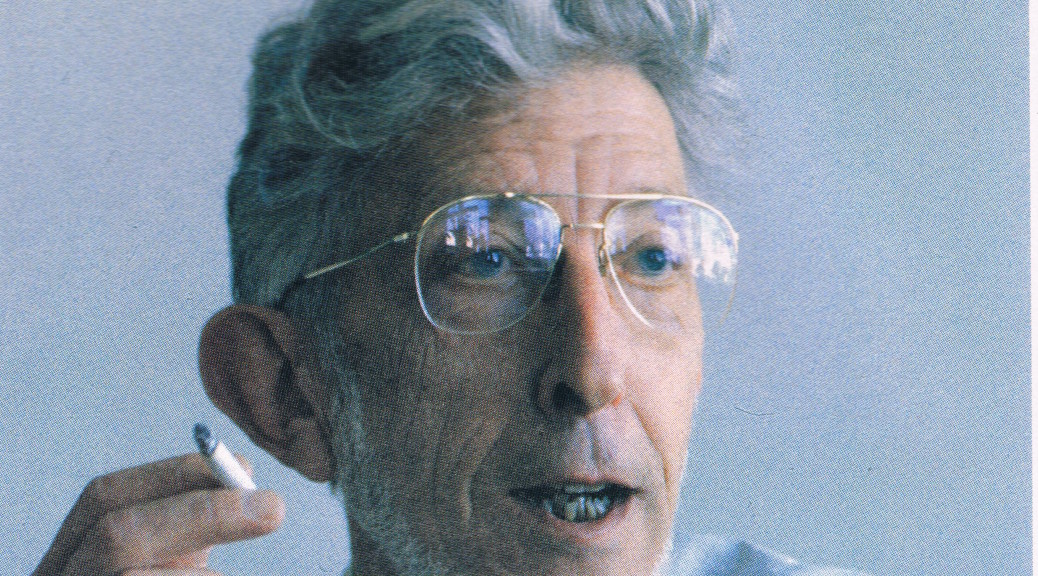

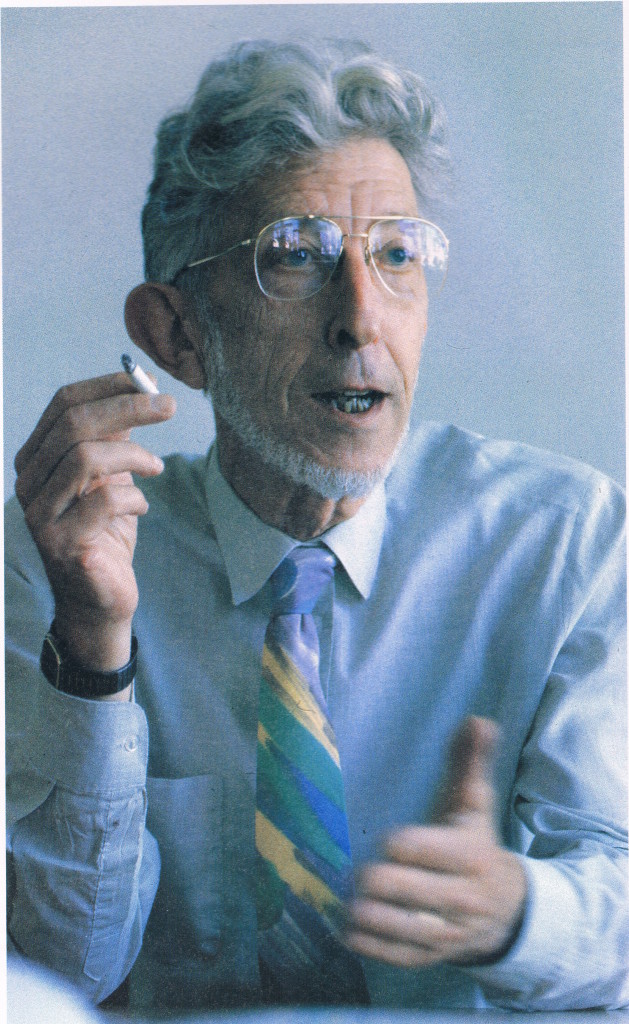

Ir. Friso van Oranje, technisch bedrijfskundige

‘Vliegtuigbouw kan maakbaarheid van ontwerp verbeteren’

‘Ik werkte incognito bij McDonnell Douglas. Maar het kan die Amerikanen niet zo veel schelen.’ Prins Johan Friso studeerde eind 1994 af aan de TU Delft op doorlooptijdverkorting van vliegtuigleverantie. ‘Kleine verbeteringen zijn niet rendabel in de vliegtuigbouw’, aldus ir. Van Oranje.

– Erwin van den Brink en Teye Buma –

Erwin van den Brink is redacteur en Teye Buma hoofdredacteur van De Ingenieur.

Ir. Friso van Oranje, beter bekend als prins Johan Friso, de tweede zoon van koningin Beatrix en prins Claus, ging de werkvloer op bij luchtvaartmaatschappij Martinair en beet zich bij vliegtuigbouwer McDonnell Douglas vast in doorlooptijdverkorting. Op 9 december 1994 studeerde de prins met een zeer goed resultaat af in de technische bedrijfskunde aan de faculteit Luchtvaart- en Ruimtevaarttechniek van de TU Delft. Voor het eerst sinds koning Willem II in 1842 de Koninklijke Academie stichtte, is in Delft een Van Oranje afgestudeerd als ingenieur.

Niet dat prins Johan Friso vond dat hij een als het ware historische belofte moest inlossen. Wat hem betreft is zijn ingenieurstitel gewoon het gevolg van (aangeboren) belangstelling. ‘Van jongs af aan heb ik het altijd leuk gevonden om ergens aan te knutselen. Mijn belangstelling voor deze studie komt voort uit een algemene belangstelling voor de techniek, wis- en natuurkunde. Daarom wilde ik in eerste instantie naar Delft. Pas toen ik mijn studieplaats had bepaald, ben ik gaan kijken naar wat ik eigenlijk wilde studeren.’

Voordat hij naar Delft ging heeft de prins zich nooit echt aangetrokken gevoeld tot vliegtuigen. ‘Ik ben niet van kindsaf aan een enthousiast spotter geweest.’ Daarmee zijn ook hardnekkige berichten in de pers ontzenuwd dat hij samen met zijn broer Willem Alexander een jumbojet voor Martinair vanuit de VS naar Nederland heeft gevlogen: ‘Ik vlieg zelf niet. Ik ben er ook niet echt in geïnteresseerd. Het lijkt me op zichzelf wel leuk als ik in het buitenland zou wonen, althans een land met iets grotere afstanden dan Nederland. In Nederland heb je niet zoveel aan een brevet, tenzij je vliegen ziet als hobby en dat geldt voor mij niet. Ik heb andere hobby’s: golf, tennis, squash. En voorlopig vergt de studie economie aan de Erasmus Universiteit Rotterdam nog veel tijd.’

In de zomer van 1992 werkte de prins, daartoe aangemoedigd door zijn studiebegeleider prof.ir. K. Smit van de TU Delft, zeven weken bij Martinair als stagiair, onder meer bij de technische dienst in ploegendienst, op het platform. ‘Onderhoud uitvoeren aan vliegtuigen, althans helpen onderhoud uit te voeren. Tja wat doe je: inspecties. Je kijkt naar vliegtuigen, naar dingen die je aan de buitenkant opvallen. Je verwisselt onderdelen, maar alles onder toezicht van een grondwerktuigkundige die gecertificeerd is natuurlijk.’

‘De mensen met wie ik werkte, vonden het in eerste instantie toch wel vreemd dat ik daar tussen liep. Maar na twee dagen was iedereen eraan gewend en vond men het eigenlijk wel leuk. Daardoor heb ik de mogelijkheid gehad er een heel leerzame periode van te maken. Het gaat erom dat je een keer de mogelijkheid hebt gehad om kennis te maken met de werkvloer, vooral omdat je daar als afgestudeerd ingenieur niet zo veel meer komt, wat erg jammer is.’

Auto-industrie

Het zijn eigenlijk toevallige omstandigheden waardoor hij lucht- en ruimtevaarttechniek is gaan studeren. Door de afstudeerrichting die hij koos, technische bedrijfskunde, ‘is mijn belangstelling voor industrie toegenomen en daarmee die voor de vliegtuigbouw ook’.

Op dit moment werkt Friso van Oranje aan de voltooiing van zijn studie economie aan de Erasmus Universiteit Rotterdam, waar hij studeert bij prof.drs. H.B. Bertsch van de vakgroep Interne Organisatie en Kwaliteitsmanagement. ‘Op een gegeven moment had ik toch het gevoel dat ik met vliegtuigbouw alleen wat kennis zou missen in deze wereld en leek het me interessant om er iets bij te gaan doen.’

Zijn studie in Rotterdam wil ir. Friso van Oranje gebruiken om te bekijken ‘in hoeverre de technieken die in de auto-industrie zijn gebruikt om de produktiekosten te verlagen, in de vliegtuigbouw worden toegepast of kunnen worden toegepast. Je ziet dat autobouwers veel nauwer zijn gaan samenwerken met toeleveranciers. Wat je leest in het boek The Machine that changed the world is dat automakers onderdelen die door toeleveranciers gemaakt gaan worden, ook helemaal door die toeleveranciers laten ontwerpen.’

De auto-industrie, ‘waar 70 % van het werk al buiten de deur wordt gedaan’, is voor hem het grote voorbeeld hoe de engineeringprocessen van toeleveranciers kunnen worden geïntegreerd met de engineering van de producent zelf. ‘Maar in de vliegtuigbouw ligt dat vaak moeilijker in verband met de eindverantwoordelijkheid van de producent voor de luchtwaardigheid.’

In de auto-industrie is de doorlooptijd de laatste jaren dramatisch verkort. Volgens ir. Van Oranje had ook McDonnell Douglas ‘van verschillende adviesbureaus te horen gekregen dat zonder doorlooptijdverkorting weinig toekomst zou zijn. Toen ik daar kwam, was iedereen weliswaar goed doordrongen van het belang van doorlooptijdverkorting, maar hoe het gerealiseerd moest worden was volledig onbekend. De manier waarop het een beetje werd toegepast, was dat iedereen kreeg te horen dat er sneller moest worden gewerkt.’

Incognito

‘Ik kon terecht bij McDonnell Douglas doordat ik via mijn stagebegeleider bij Martinair in contact kwam met iemand van dat bedrijf die wel iets zag in een afstudeerproject. In eerste instantie ben ik ernaar toe gegaan om me bezig te houden met doorlooptijdverkorting in het algemeen. Uiteindelijk bleek dat de doorlooptijd van een heleboel processen niet hoefde te worden versneld, maar dat verkorting van de doorlooptijd van een beperkt aantal processen zou leiden tot beoogde verkorting van de totale doorlooptijd.’

‘Ik heb me gericht op de customization, het aanpassen aan specifieke klantenwensen van de MD-11. Daar zit in eerste instantie de produktspecificatiefase in waarin de klant al zijn wensen kenbaar maakt, dan het ontwerp van klantenwensen en de integratie daarvan in het vliegtuig. Kortom, het hele engineeringproces van de customization, dus niet van het totale ontwerpproces voor een nieuw vliegtuig, het basisontwerp; daar zijn ze op dit moment niet meer mee bezig. Dat is het punt: je bent enigszins beperkt door wat een bedrijf je op enig moment kan aanbieden. McDonnell Douglas wilde op dat moment de doorlooptijd van de customization verkorten, met name voor de relatief kleine veranderingen, dus niet een nieuwe versie, een extended range of iets dergelijks.’

‘Ik werkte op de afdeling Aircraft Systems & Interiors. Ik was daar incognito. Mijn begeleider wist natuurlijk wie ik was. Maar het kan die Amerikanen ook niet zo veel schelen, behalve dat ze het wel grappig vinden. Het zegt ze verder niet zo veel.’

‘Ik heb met diverse projecten meegelopen.’ Daarover schreef hij zijn afstudeerscriptie: Doorlooptijdverkorting van vliegtuigleverantie. Dat proces is afgebakend door het moment waarop een order zo goed als zeker is – de fabrikant geeft de constructieafdeling dan een authority to proceed, toestemming om aan de slag te gaan met het engineeren van specifieke klantenwensen in het basisontwerp en het moment waarop het vliegtuig volgens die wensen is gebouwd en wordt afgeleverd.

In het bijzonder keek Friso van Oranje naar het ontwerpproces voor het elektrische systeem, omdat juist dat systeem doorgaans per klant verschilt.

‘De bedrading is bijzonder klantspecifiek. Ze is zowel wat de lengte als de samenstelling van de bekabeling betreft afgestemd op de verschillende systemen die klanten willen hebben. Het elektrische systeem bestaat uit de bedrading van onder meer het avionica- en het videosysteem en hun voeding. Het ontwerpproces daarvan omvat bij McDonnell Douglas het maken van de schema’s, wiring diagrams, de integratie van de bedrading in de bestaande kabelbomen en het maken van tekeningen voor de installatie van componenten van het elektrische systeem en van sommige andere (sub)systemen. Weliswaar bestaan de meeste opties die klanten willen reeds, maar het grote verschil met andere leveranciers is dat men ongeveer alle combinaties van deze bestaande opties accepteert. Dat kan tot vrij grote aanpassingen van die opties leiden.’

Doorlooptijd

Het dilemma is dat korte leveringstijd een belangrijke concurrentiefactor is in de vliegtuigindustrie, terwijl McDonnell Douglas zich nu juist positioneert als ‘maatwerkbouwer’. Bouwen op maat neemt doorgaans meer tijd in beslag. Als maatwerk dus ten koste gaat van de doorlooptijd, moet de fabrikant kijken welke klantenwensen ten koste gaan van de doorlooptijd en of die wensen wel gehonoreerd kunnen worden.

‘In principe is het een concurrentievoordeel als je een aangepast vliegtuig kunt aanbieden. De vliegtuigmarkt is zoals dat heet een buyers market. Klanten hebben de neiging het tekenen van een order uit te stellen. Daardoor moeten producenten financieel risico lopen door alvast engineering-uren te spenderen aan klantenwensen voordat er een definitief contract is.’

McDonnell Douglas heeft gekozen voor het bouwen van customer optimized vliegtuigen boven de mogelijkheid om klanten te laten kiezen uit vaststaande configuraties, zogenoemde pre-engineered options. Ir. Van Oranje: ‘Als je customization efficiënt kunt doen, verdient het de voorkeur. McDonnell Douglas heeft ervoor gekozen en mijn opdracht was te kijken in hoeverre de customization, op de manier zoals het nu wordt uitgevoerd, is te handhaven bij een verkorte doorlooptijd.’

‘Het effect van de doorlooptijd van het elektrisch ontwerpproces op de totale doorlooptijd bleek minimaal te zijn. Mijn conclusie is dat de verkorting van de doorlooptijd van het elektrische systeem een totale doorlooptijd van twaalf maanden kan ondersteunen en dat je bij verdere verkorting van de levertermijn de zaken wezenlijk moet gaan aanpakken, bijvoorbeeld door modularisatie.’

‘De levertijd van leveranciers was een veel belangrijker factor. Ook de fouten die eerder waren gemaakt in het ontwerp van het elektrische systeem, bleken van grote invloed op de einddoorlooptijd in de samenbouw. Men hield er onvoldoende rekening mee dat die elektrische systemen ook ingebouwd moeten kunnen worden en dat leidt weer tot veranderingen in het ontwerp op het laatste moment, als het vliegtuig al in de samenbouw staat. Het gaat dan om draden die net een paar centimeter te kort blijken te zijn of te dik voor het gat waar ze doorheen moeten. Het is veelal een gebrek aan communicatie tussen verschillende ontwerpafdelingen.’

‘Communicatieproblemen, voorzover die er waren, zijn nu opgelost.’ Dat gebeurde door functionele afdelingen te vervangen door een product based team per vliegtuigsectie. Binnen Systems & Interiors telde de subafdeling Electrical Systems negen functionele afdelingen, waarvan sommige zich bezighielden met een specifiek systeem en andere met alle systemen in een bepaalde sectie van het vliegtuig. Dus die konden niet zomaar integreren. ‘Boeing is gaan kijken bij McDonnell Douglas, want het worstelde ten aanzien van het elektrische systeem met hetzelfde probleem.’

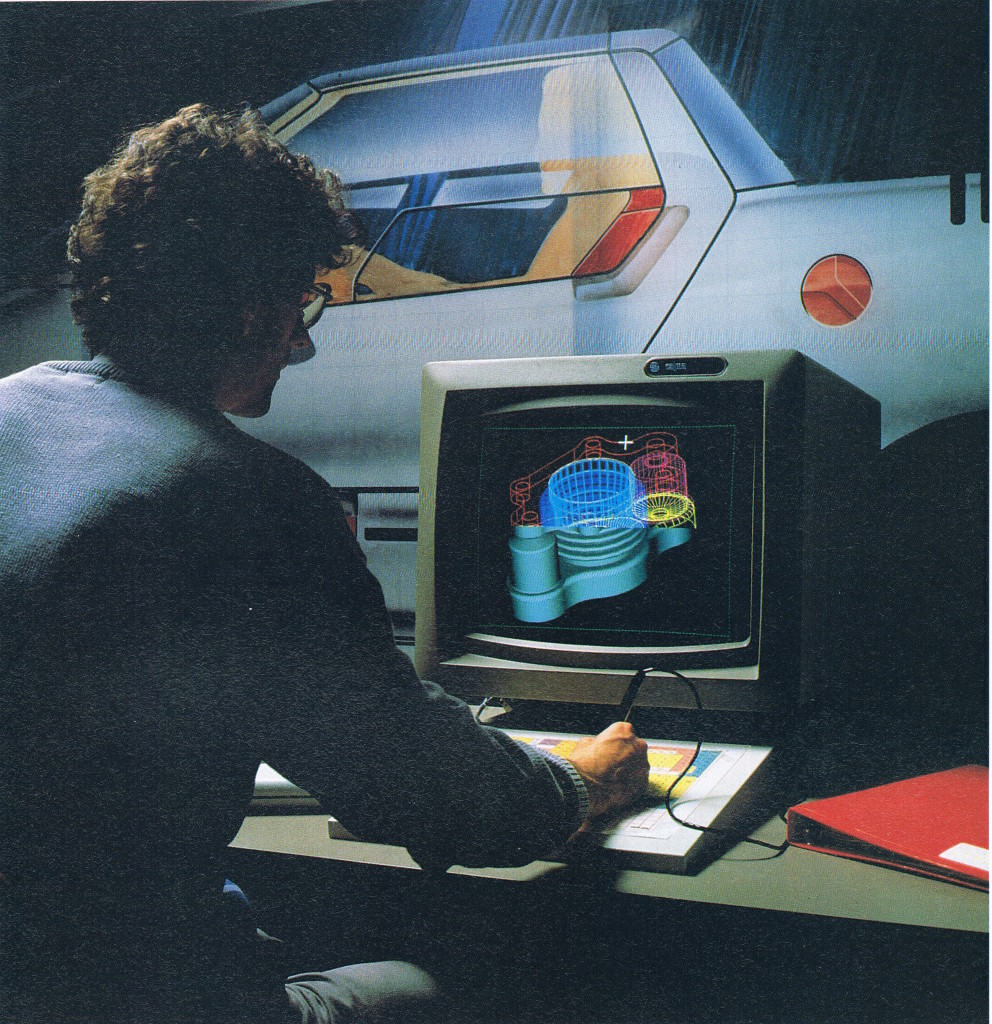

CAD/CAM

De CAD-systemen die McDonnell Douglas gebruikt, zijn relatief verouderd en in de samenbouw wordt vanwege de hoge kosten en lage produktievolumes weinig CAM toegepast. De CAD/CAM-systemen die toeleveranciers gebruiken, zijn over het algemeen niet gekoppeld aan die van McDonnell Douglas, hetgeen de efficiëntie niet ten goede komt. Er wordt dus nog niet vanuit één database ontworpen.

Ir. Van Oranje: ‘We hebben gekeken in hoeverre het ontwerpen van elektrische systemen geautomatiseerd zou kunnen worden. Dan loop je direct tegen het kostenprobleem aan. Het automatiseren van zulke complexe ontwerpprocessen is erg duur. Het proces herhaalt zich alleen als er een nieuwe klant is.’ In de auto-industrie en de elektronica-industrie, die beide grotendeels op CAD/CAM en ontwerpdatabases zijn overgeschakeld, is de produktlevenscyclus kort en herhaalt het ontwerpproces zich veel vaker. Verbeteringen in de maakbaarheid worden sneller terugverdiend omdat de produktievolumes veel groter zijn. Daarom is toepassing van CAD/CAM daar eerder rendabel dan in de vliegtuigindustrie, aldus ir. Van Oranje.

Een alternatief voor het ontwerpen vanuit een database is een strak geregisseerd ontwerpproces met design reviews waarin de voortgang in deelontwerpen herhaaldelijk wordt teruggekoppeld naar het totaalontwerp om te voorkomen dat ontwerpfouten zich pas openbaren in de bouwfase.

Ir. Friso van Oranje: ‘Het is gemakkelijk om dat allemaal voor te schrijven, maar het kost veel tijd om de mensen daarvoor geïnteresseerd te krijgen. Er zitten in een MD-11 150 tot 300 specifieke klantenwensen. Stel dat je voor elke specifieke klantenwens vijf design reviews instelt, dan heb je 1500 design reviews die allemaal een halve dag in beslag nemen. Al die mensen moeten vaak ook van heinde en verre naar een plek toe komen. Dat kost dus heel veel tijd en mankracht.’

Maakbaarheid

De mogelijkheden voor technologische vooruitgang in de vliegtuigbouw zijn volgens hem vooral te vinden in verbetering van de vliegtuigsystemen en dan met name in de maakbaarheid ervan: ‘Design for manufacturing and assembly is relatief nog onderontwikkeld in de vliegtuigbouw. Daar zijn aanzienlijke efficiëntieverbeteringen te halen. Kijk maar welke voordelen op dit terrein zijn gerealiseerd in de auto-industrie. Vanwege het lage produktievolume moeten verbeteringen van de maakbaarheid van het produkt leiden tot een betrekkelijk grote verlaging van het aantal manuren. Kleine verbeteringen zijn wel rendabel in de auto-industrie, met zijn grote produktievolumes, maar niet in de vliegtuigbouw.’

‘Als ik kijk naar de kwaliteit van de ontwerpen van elektrische systemen, is vooral verkorting mogelijk van de tijd die nodig is om ze in te bouwen en ze te testen. Je hebt het dan over produkttechnologie, die weliswaar niet de functionele kwaliteit van het produkt vergroot, maar wel de maakbaarheid ervan, zodat de kostprijs wordt verlaagd. Als je bijvoorbeeld de bekabeling test voordat ze wordt genstalleerd, in een vroeg stadium waarin het onderhanden werk nog relatief goedkoop is, dan scheelt dat een dag in de eindsamenbouw waar het kapitaalbeslag van het onderhanden werk het grootst is. Een dag renteverlies over een bijna voltooid vliegtuig van 100 miljoen dollar kost toch gauw ongeveer 40 000 dollar.’

Het probleem blijft echter hoe alle mogelijkheden voor verbetering te financieren. Momenteel zit de vliegtuigindustrie nog in een dal. Overal in de Wereld hebben vliegtuigbouwers de laatste tijd veel mensen moeten ontslaan. Toch, meent ingenieur Van Oranje, ‘zie ik mijn toekomst niet somber in. Ik heb me gericht op de produktiebesturing en de organisatie. Die kennis is ook goed toepasbaar in andere industrieën.’

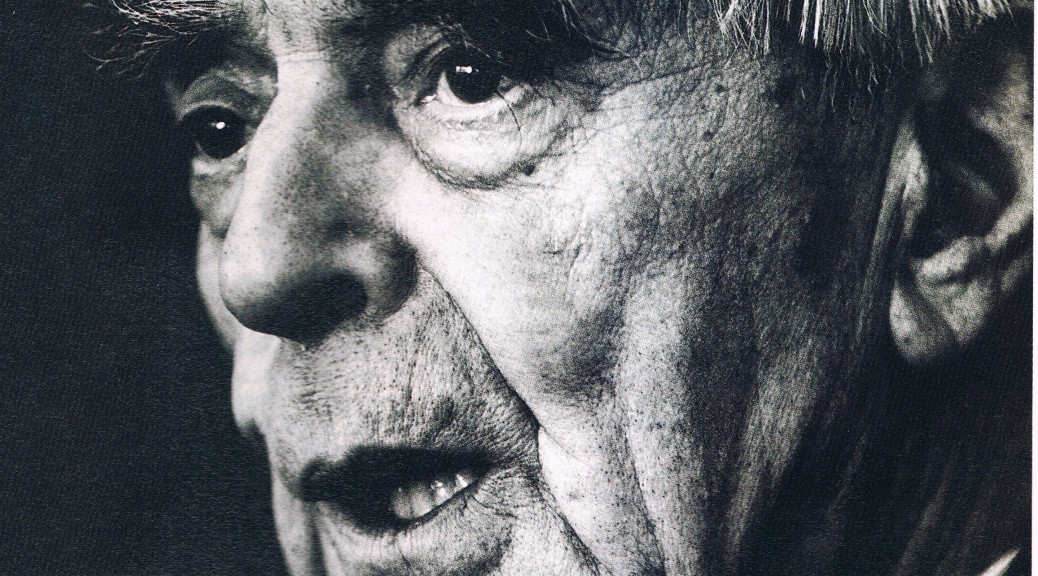

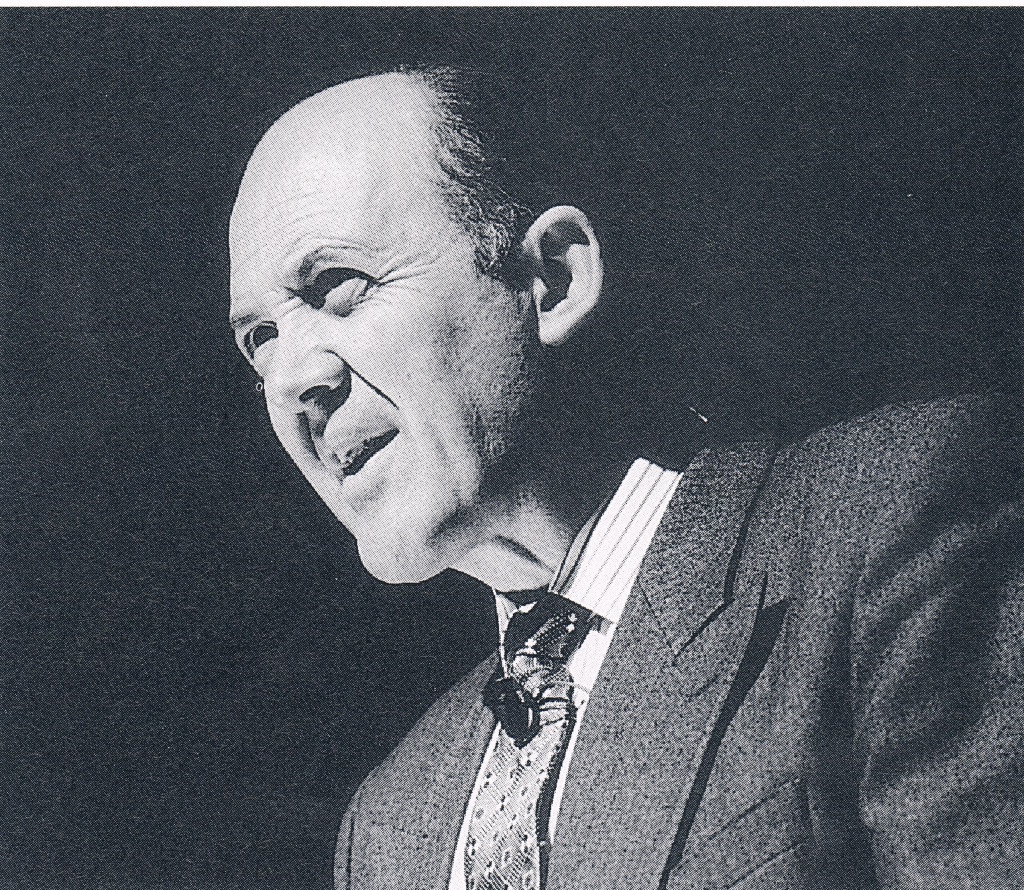

(QUOTE BIJ PORTRET)

‘De mensen met wie ik werkte, vonden het in eerste instantie toch wel vreemd dat ik daar tussen liep. Maar na twee dagen was iedereen eraan gewend’

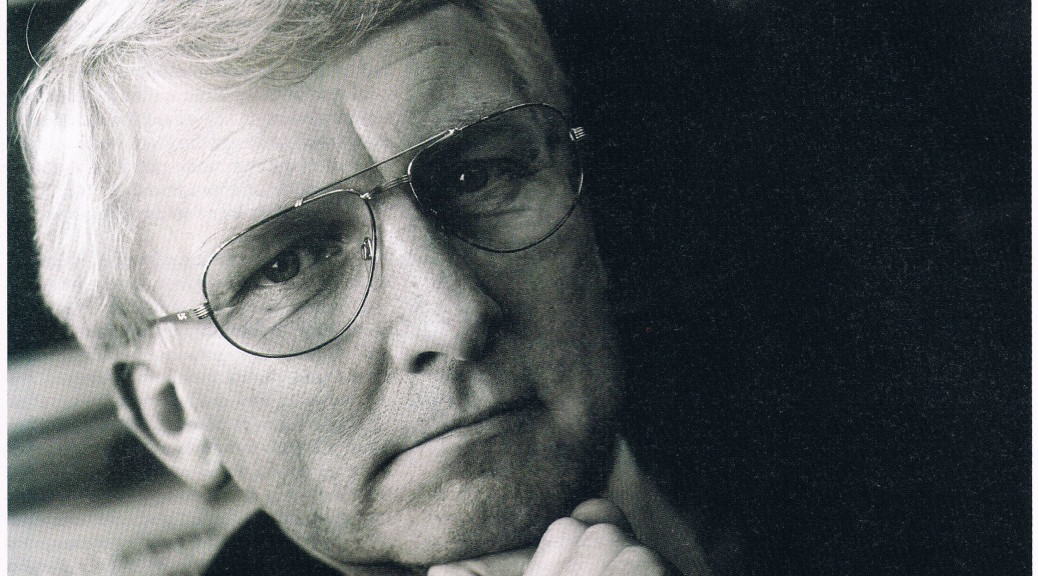

(Foto’s: ing. Willem Middelkoop, Amsterdam)

(BIJSCHRIFT)

Ir. Friso van Oranje, Prins der Nederlanden: ‘Design for manufacturing and assembly is relatief onderontwikkeld in de vliegtuigbouw. Daar zijn aanzienlijke efficiëntieverbeteringen te halen.’

(BIJSCHRIFT FC FOTO)

Prins Johan Friso tijdens zijn afstudeerproject bij McDonnell Douglas in Longbeach (Californië, VS). V.l.n.r.: Henning Andresen, customer engineer van McDonnell Douglas, ir. Friso van Oranje en Hans Siecker van Martinair, die in de VS de bouw van de MD-11 vliegtuigen voor Martinair begeleidt.