Hier klikken voor de PDF van het artikel: CanadaCombined(1)

OMSLAGARTIKEL

HIJSLASTEN VAN 8200 TON + WERKEN BIJ -50 °C + BRUGPIJLERS BESTAND TEGEN 4000 TON IJSDRUK + PROJECT VERGT 400 000 M3 BETON + BRUG IS HISTORISCH GRONDRECHT

Ballast Nedam exporteert kennis van Deltawerken

Canadees kleinkind van de Zeelandbrug

Nederlandse waterbouwers helpen de inwoners van een Canadese deelstaat na 123 jaar aan een grondwettelijk recht. In 1873 sloot Prince Edward Island zich aan bij de Canadese confederatie in ruil voor het recht op een vaste oeververbinding. Sindsdien strandden talloze plannen voor bruggen en tunnels op onoverkomelijke technische complexiteit en financiële onhaalbaarheid. Voor de brug over de Northumberland Strait die in 1997 gereed komt, heeft Ballast Nedam de bewezen technologie van de Zeelandbrug (1965) en de Westbrug over de Storebaelt in Denemarken opgeschaald.

– Erwin van den Brink –

De auteur is redacteur van De Ingenieur.

De bruggenbouwerij heeft zo haar eigen logica: de verliezer is de winnaar. Ballast Nedam zat aanvankelijk in het consortium dat de opdracht misliep voor de bouw van de brug over de Northumberland Strait, die Prince Edward Island moet gaan verbinden met het vasteland van Canada: New Brunswick en Nova Scotia. Omdat het winnende consortium echter niet over de volledige uitrusting en de kennis bleek te beschikken om onder de vijandige klimaatcondities een brug in zee te bouwen, besloot het Ballast Nedam voor deelname te benaderen.

Niet dat het bedrijf van meet af aan heeft gespeculeerd op de eigen onmisbaarheid, bezweert bestuursvoorzitter Rein Schermer, maar met het grootste hefschip ter Wereld, de Svanen (Deens voor ‘zwaan’) heeft Ballast Nedam bij dergelijke projecten natuurlijk wel een troef in handen. Na het afhaken van het Amerikaanse aannemingsbedrijf Morrison-Knudsen wegens bijna-faillissement bestaat het consortium nu uit het Canadese Strait Crossing Inc. (15 %), het Franse GTM (49 %), dat eveneens meebouwde aan de Engeland-Walesbrug, en de Nederlanders met een aandeel van 36 %.

In elk geval hoopt Ballast Nedam nu in Canada op vervolgopdrachten. De premier van de deelstaat PEI (zoals de Canadezen Prince Edward Island afkorten), Catherine Callbeck, houdt zich op de vlakte als we haar vragen of op termijn ook de tweede veerdienst naar het vasteland wellicht wordt vervangen door een permanente oeververbinding. ‘Maar dat in Canada de komende jaren meer bruggen zullen worden gebouwd, is zeer waarschijnlijk’, aldus Callbeck.

De minister van Economie en Toerisme van PEI, Robert Morrisey, ziet bovendien voor de enorme bouwplaats aan een haven (60 ha, inclusief betonmortelfabriek met een capaciteit van 150…210 m3/h) waar brugdelen worden geprefabriceerd een grote toekomstige rol weggelegd in de reconstructie van de Trans-Canada Highway, een van de grootste infrastructurele projecten in Canada de komende jaren. Daarbij is dan vervoer over zee nodig en dat betekent haast vanzelfsprekend Nederlandse inbreng.

Met behulp van de Svanen bouwde Ballast Nedam mee aan de Westbrug over de Storebaelt in Denemarken, die ir. Theo Mostert (voor het Nederlandse bedrijf projectleider voor de kwaliteitszorg in het consortium Strait Crossing) beschouwt als het technologische kind van de Zeelandbrug. De Strait Crossing is een brug van de derde generatie, een ‘kleinkind van de Zeelandbrug’.

400 000 m3 beton

Kleinkinderen steken doorgaans met kop en schouders boven hun ouders en grootouders uit. Zo ook hier. De gewichten die moesten worden gehesen bij de bouw van de Zeelandbrug waren 600 ton. Bij de bouw van de King Fahd Causeway van Saoedi Arabië naar het eiland Bahrein werd tot 1400 ton gehesen. Bij de bouw van de Westbrug in Denemarken werd tot 7000 ton getorst en in Canada is dat 8200 ton. De Westbrug heeft overspanningen van 110 m, de brug over de Northumberland Strait heeft bogen van 250 m.

De pijlervoeten hebben een diameter van 22 m en variëren in hoogte van 20 m tot 42 m (maximaal 5500 ton). Daar bovenop komt een pijlerschacht die in hoogte eveneens varieert van 20 m tot 42 m (maximaal 5000 ton). Daar weer bovenop komt de ligger van 15 m hoog en 190 m lang, die in de breedte ruimte biedt aan een tweebaansweg (8200 ton). Het gat tussen twee op pijlers geplaatste liggers wordt opgevuld met een inhangligger (1300 ton). Voor de bouw van de 12,7 km lange brug is 400 000 m3 beton nodig. Er zijn zes produktielijnen: drie voor pijlervoeten, en één voor pijlerschachten, voor hoofdliggers en voor inhangliggers.

Elke hoofd- of pijlerligger bestaat uit achttien delen. Het gedeelte dat op de pijler komt te staan wordt als eerste gestort en heet hamerstuk. Zodra dat gereed, is wordt dit werkstuk verschoven naar een volgend werkstation.

Na baggerwerkzaamheden en het zeer nauwkeurig plaatsen van drie oplegpunten op de zeebodem (die worden ingebed in onderwaterbeton) kan de pijlervoet worden geplaatst. Daar overheen wordt de pijlerschacht geschoven. Op de schacht wordt eerst een betonnen plaat op hoogte afgesteld en ondergrout. Deze plaat is een contramodel van de onderkant van het hamerstuk van de hoofdligger. Die wordt met epoxyhars aan de schacht gelijmd en is tevens gekoppeld met voorspankabels.

Mostert: ‘Wij hebben als geen ander de technologische kennis en ervaring, opgedaan bij de bouw van de Deltawerken (het bouwen in zee-engten met hun stromingsverschijnselen, EvdB) als exportartikel opgepakt en daarna steeds verder ontwikkeld.’

Priksleetjes

Behalve de Svanen is dus ook al het andere op de bouwplaats volstrekt megalomaan. Of zoals Mostert zegt: ‘We bouwen hier elke maand vier Domtorens.’ Behalve die Domtorens – brugpijlers tot zo’n 100 m hoog – tref je op de bouwplaats ook het vernuft aan dat zo typerend is voor de Nederlandse civiele techniek. Twee bijzondere voertuigen (zie Kader) worden door de jongens van de gestampte pot ter plaatse liefkozend ‘onze priksleetjes’ genoemd, maar officieel hebben de twee voertuigen die de geprefabriceerde brugdelen vervoeren naar de laadkade van de Svanen, namen van dieren. Ze heten Lobster (Kreeft) en Turtle (Schildpad).

Hoewel het beeld op de bouwplaats wordt bepaald door mannen met vuile handen, was het tijdens de rondleiding die Ballast Nedam voor de Nederlandse pers verzorgde een vrouw die met behulp van radiografische besturing de slede bediende; de kop boven dit verhaal had dus ook kunnen luiden: ‘Vrouw tilt 8000 ton op.’

En inderdaad is techniek soms bijna poëzie. Marsman parafraserend zie ik ‘denkend aan Prince Edward Island oneindig krui-ijs traag door de Northumberland Strait schuiven’ – elke winter vier maanden lang, van half december tot half april. Weliswaar is dat niet het geval tijdens ons bezoek, maar ‘half december wordt het water hier opeens dik en dan moet je maken dat je wegkomt’, aldus Mostert. Tijdens de wintermaanden ligt de Svanen dan ook vier maanden stil aan de wal. Door isolerende kisten te plaatsen om de bouwwerken en de mortel aan te maken met heet water wordt bevriezing voorkomen zolang de reactietemperatuur nog onvoldoende is om de vorst buiten het hardende beton te houden (de reactietemperatuur loopt op tot 60 °C tot 70 °C). Zo kan het bouwen van brugdelen aan de wal ’s winters zo veel mogelijk doorgaan. Buiten heerst doorgaans een chill factor (gevoelstemperatuur) van -40 °C tot -50 °C.

IJsbrekers

Op een videofilm laat Mostert zien hoe het kruiende ijs afgelopen winter een van de reeds geplaatste pijlers bewerkt. Het is werken aan de grenzen van de betontechniek. Waar de 3…4 m dikke ijsvloer in aanvaring komt met de pijler, heeft deze – ter hoogte van de waterlijn – een conische vorm, waardoor hij als een ijsbreker werkt. De maximaal toelaatbare belasting is opgeschroefd tot 80 kg/cm2. De pijlers zijn berekend op een druk van 3000…4000 ton. Om de afvoer van het ijs – met het oog op de hervatting van de visserij in het voorjaar – zo min mogelijk te belemmeren, moest de brug zo weinig mogelijk pijlers hebben. De overspanningen hebben dan ook voor een betonnen brug een recordlengte van 250 m. Daarvoor is de hoeveelheid cement in het betonmortel zo veel mogelijk opgevoerd tot de grens waarbij de capillaire structuur in het beton nog intact blijft. Die structuur van met elkaar in verbinding staande microscopisch kleine holten is essentieel omdat op die manier in het uitgeharde beton achtergebleven water bij bevriezing kan uitzetten. Kan dat niet, dan zou het beton van binnen stuk springen.

Voor de bouw was echter niet alleen technisch vernuft nodig maar ook financiële vindingrijkheid. Of zoals dat tegenwoordig heet: financial engineering.

Private financiering

De financieringsconstructie heet Design-Finance-Build-Operate and Transfer, kortom BOT, omdat de laatste drie termen het meest typerend zijn. Het consortium financiert de bouw door uitgifte van real rate bonds, inflatievaste obligaties met vaste rente (4,75 %), uitgezet bij pensioenfondsen en andere institutionele beleggers. De opbrengst van de uitgifte is gestort in een bouwfonds: 740 miljoen Canadese dollar (888 miljoen gulden; een Canadese dollar is f 1,20). Het aflossen van de obligaties doet het consortium uit de inkomsten van de exploitatie (Operate) van de brug gedurende 35 jaar. Die inkomsten komen enerzijds uit de tol die de exploitant mag heffen (geschatte inkomsten ongeveer 30 miljoen Canadese dollar per jaar) en anderzijds uit een overheidsbijdrage die gelijk is aan het bedrag waarmee de overheid nu de veerdienst subsidieert, 42 miljoen Canadese dollar per jaar (prijspeil 1992). Na 35 jaar draagt het consortium de brug om niet over aan de overheid (Transfer). Het ontwerp van de brug is gebaseerd op een levensduur van minimaal 100 jaar. De Canadese overheid vermijdt hiermee een vervangingsinvestering voor nieuwe veerboten, die was begroot op 300 miljoen Canadese dollar.

Onzekere factoren tijdens de bouw zijn het barre klimaat en de lokale arbeidsproduktiviteit. Beide vallen tegen, waardoor de brug niet kan worden gebouwd voor de 740 miljoen dollar die was voorzien, maar waarschijnlijk tegen de miljard dollar gaat kosten. Volgens Schermer wordt de hele onderneming zeker geen ‘killing’. Weliswaar is de geprognosticeerde toename van het autoverkeer als de brug er eenmaal ligt formeel een onzekere factor, maar iedereen weet dat historisch gezien autoverkeer overal ter Wereld altijd sneller is toegenomen dan voorspellers zeiden. In 1995 bezochten 780 000 toeristen (het merendeel Amerikanen die per auto komen) het eiland, 25 % meer dan in 1991. De komende twee jaar verwacht KPMG een groei van nog eens 25 %. De brug waarvan de bouwvoorbereiding startte in 1993, wordt volgend jaar opgeleverd.

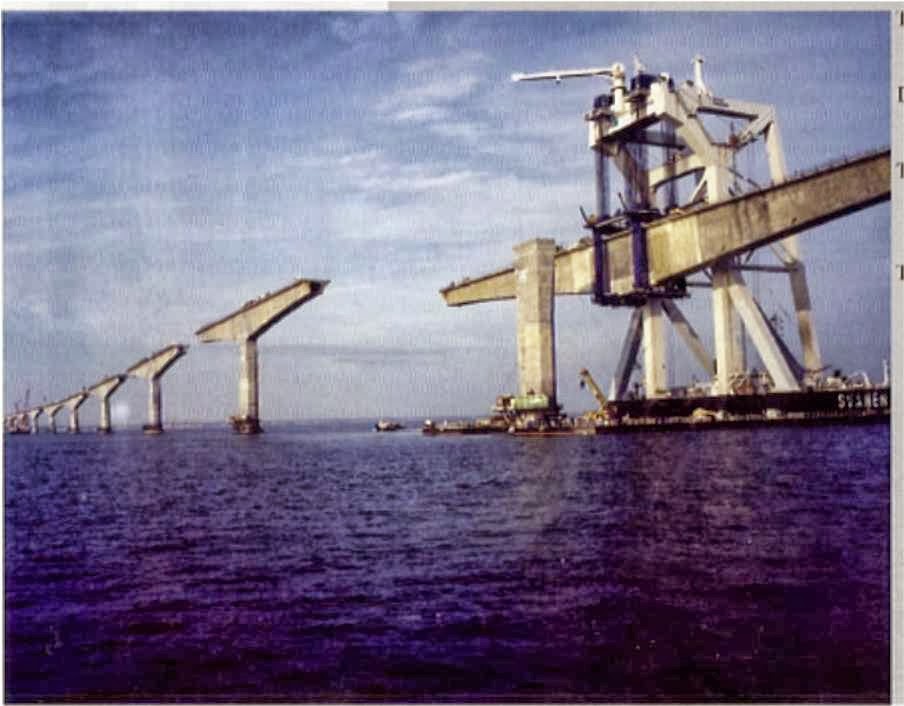

(BIJSCHRIFTEN)

(CREDIT BIJ OPENINGSBEELD, COMBINATIE VAN FOTO 1 + KAARTJES 2 EN 3)

(Foto’s: Ballast Nedam, Amstelveen)

(BIJ FOTO 4)

De bouwplaats op het eiland met de brugdelen in verschillende stadia van wording.

(BIJ TEKENING 5)

Dwarsdoorsnede met een aantal afmetingen van de Northumberland Strait Bridge.

(QUOTE BIJ PORTRETFOTO 6)

‘We bouwen elke maand vier Domtorens’, ir. Theo Mostert

(BIJ FOTO 7 en 8)

Ter hoogte van de waterlijn hebben de pijlers een conische vorm, zodat ze dienst doen als ijsbreker; de pijlers zijn berekend op een druk van 3000…4000 ton.

(KADER)

Lobster en Turtle

De voertuigen Lobster en Turtle maken gebruik van de lage wrijvingscoëfficiënt (gemiddeld 0,02, variërend van 0,01…0,03) van teflon op roestvaststaal. De twee machines wegen elk 240 ton, wat licht is in vergelijking met de maximale belading van 8200 ton.

De machines lopen op twee banden ongeveer zoals dat ook gaat bij bandschuurmachines. In tegenstelling tot rupsvoertuigen maken zij niet gebruik van wielen om over de binnenkant van de band te rijden, maar schuift de machine met een stalen slee over de binnenkant die bekleed is met 1 mm dik teflon. De band zelf is niet geschakeld, maar bestaat uit één geheel; hij is van 3 mm dik roestvaststaal. De buitenkant, het loopvlak, is bekleed met 2 cm dik rubber.

De twee sledes aan weerszijden hebben elk een glijvlak van 4 mm dik roestvaststaal. De slede zelf is een tordeerbare stalen balk die vanwege de afvoer van wrijvingshitte over de lengterichting is ingefreesd met zes sleuven. Op die balk staan aan elke zijde negen hydraulische stempels die de machine, als die onder het te vervoeren brugdeel is gekomen, zo ver omhoog brengen dat het brugdeel loskomt van zijn steunpunten.

Waar zich bij een gevechtstank de geschutskoepel bevindt, zit op de machine van Huisman-Itrec een laadtafel op teflon die in het horizontale vlak in alle richtingen kan bewegen. De overspanningen worden namelijk niet stationair gebouwd, maar op een assemblagelijn waarbij op elk volgend station vanuit een standaardbekisting een volgend segment aan de overspanning wordt gebouwd. Dat scheelt een enorm heen en weer gesleep met bekistingen. Het positioneren van het gerede deel van de overspanning bij aankomst op een nieuw station ten opzichte van de bekisting is millimeterwerk en daarom moet de laadtafel in het horizontale vlak in alle richtingen kunnen bewegen.

‘Het laden op een tafel van slechts enkele vierkante meter van een last van 8200 ton geeft een enorme puntbelasting’, legt directeur ir. Joop Roodenburg van Huisman-Itrec uit. Weliswaar bestaat de machine uit een torsiedoos van vuistdik Zweeds plaatstaal (STE 690), maar die zou onder de last toch in het midden gaan knikken aangezien de betonnen looprail slechts een ondiepe fundering heeft en dus bij het passeren van het transport ter plaatse van de puntbelasting een paar centimeter wordt ingedrukt. In plaats van te proberen een torsiedoos te maken die voldoende stijf is om de puntlast gelijkmatig te distribueren en een looprail die voldoende rigide is om die krachten gelijkmatig op te nemen, koos Huisman-Itrec ervoor om de 18 stempels afzonderlijk bestuurbaar te maken. Roodenburg: ‘De stempels in het midden – ter hoogte van de laadtafel – staan bij belasting enkele centimeter verder uit dan die aan de voor- en achterzijde van de machine om zo te compenseren voor het anders doorknikken van de torsiedoos.’ Waar de machine met last zich bevindt, wordt dus de betonnen looprail en de zandstenen ondergrond ter hoogte van de laadtafel/puntlast een paar centimeter ingedrukt. Dit is elasticiteit; als het transport is gepasseerd, veert de ondergrond weer terug. Dank zij deze ‘derde weg’-oplossing konden de torsiedoos en de betonnen looprail betrekkelijk licht (en dus goedkoop) worden uitgevoerd.

Blijft de vraag waarom niet voor wielen is gekozen. Roodenburg: ‘De sterkste wielen kunnen een asdruk hebben van ongeveer 10 ton. Omdat er meer voertuigconstructie nodig is, blijft een nettolaadvermogen over van ongeveer 7,5 ton per wiel. Omgerekend zouden voor een brugdeel zo’n duizend wielen nodig zijn. Het voertuig zou daarmee onhanteerbaar groot zijn geworden.’

De Fransen in het consortium opteerden aanvankelijk voor (Amerikaanse) crawlertechnologie, de zeer zware rupsvoertuigen waarmee bijvoorbeeld de Spaceshuttle naar zijn lanceerplaats wordt gebracht. Crawlers zijn iets sneller, maar kunnen geen korte haakse bochten maken. Dat zou hebben betekend dat de verschillende produktiestraten (voor pijlervoeten, jackets en overspanningen) allemaal hadden moeten samenkomen bij de laadkade van de Svanen zoals spaken in een wiel samenkomen bij de naaf. Dat zou enorm veel loze ruimte hebben betekend op het bouwterrein.

De Lobster en Turtle hebben (recht onder de laadtafel) een gigantische hydraulische cilinder. De zuiger in deze cilinder drukt de machine inclusief een last van maximaal 2000 ton op en kan dan draaien in zijn cilinder. Daarmee is de draaicirkel gelijk aan de diagonaal van het platform van de machine, iets meer dan 12 m! Bij lasten van meer dan 2000 ton wordt de last op het kruispunt eerst op pijlers geplaatst, waarna de machine onbelast 90 graden om zijn staande as draait alvorens de last weer op te pakken en zijn weg te vervolgen.

Vanwege de afwezigheid van wielen is het vraagstuk van de voortbeweging opgelost door toepassing van hydraulische uitschuifbare ‘prikstokken’ waarmee het voertuig zich als een priksleetje vooruit steekt. De rails zijn daartoe aan de binnenzijde voorzien van betonnen tanden, afgeknotte dwarsliggers waartegen de vier prikstokken zich afzetten. De twee voorste stokken en de twee achterste stokken prikken de slede beurtelings vooruit in een vloeiende beweging, waardoor een constante snelheid wordt bereikt. De hydraulische pompen worden aangedreven door een motor (Caterpillar) van ‘slechts’ 250 pk.

De machines die Huisman leverde voor het transport op de bouwplaats van de Westbrug over de Storebaelt in Denemarken haalden slechts 15 m/h. Zij gleden over uitgelegde teflon matten. Door toepassing van de eindeloze band is die snelheid nu 180 m/h. Rijden doen de machines alleen als zij leeg teruggaan, op wieltjes aan de uiteinden die worden neergelaten. De snelheid is dan 5 km/h.

Nu is het mogelijk parallelle assemblagelijnen te maken die allemaal loodrecht uitkomen op een hoofdstraat die naar de laadkade leidt. Zowel in de produktielogistiek (een lijn met stations) als in de lay-out van het bouwterrein (haakse bochten zonder boogstraal) speelt de transporttechnologie van Huisman-Itrec dus een essentiële rol. Daarmee zijn de Nederlanders niet alleen in het natte gedeelte van de bouw de technologische leider, maar ook in het droge gedeelte.

(BIJSCHRIFTEN)

(LEGENDA BIJ TEKENING 9)

- motor

- cilinder onder laadtafel

- lasttafel

- stuurhuis

- wieltjes

- betonnen looprail bekleed met staalplaat

- ‘prikstok’ = hydraulische cilinder

- tanden

- hydraulische stempels (aan elke kant 9)

- slede = stalen balk

(BIJ FOTO 10)

Een van de machines tijdens het laden op een ponton voor vervoer naar Canada. Hier is aan de onderzijde de band te zien waarop het voertuig loopt.

(Foto’s: Huisman-Itrec, Rotterdam)

(BIJ FOTO 11)

De machine wordt onder een hoofdligger gebracht om deze een bouwstation verder te brengen. Rechts op de foto is de bekisting te zien waarin een nieuw segment tegen de ligger-in-wording is aangestort. In het beton is de afscheiding van de verschillende segmenten te zien.