Nóg krachtiger chips die nóg sneller rekenen: het zit er de komende jaren niet meer in. Erwin van den Brink legt uit dat we juist hierdoor veel nieuwe, nuttige apparaten en diensten krijgen.

Hier het artikel in het FD: Waarom chips voorlopig niet veel sneller worden, en waarom dat een zegen is: FD-20160109-06006001

(En, oh ja, lees dan ook dit verhaal in De Ingenieur uit 2001 over de Google Glasse en de Apple Watch – avant la date – : 2001-16_circus-elektronica What’s new!)

1: Einde van een tijdperk

Heeft u ze al, de Google Glass en de Apple Watch? De Google Glass is commercieel een mislukking en met de Apple Watch gaat het dezelfde kant op. De technology push uit de informatie- en communicatiesector heeft ons leven een kwarteeuw volgepropt met steeds snellere apparaten en software, maar steeds meer mensen ontdekken dat de gadgets weinig toevoegen aan hun leven, en dat ze zeker niet al hun problemen oplossen.

De Google Glass en Apple Watch zijn symptoom van een onderliggende malaise. De echte innovatie is doodgebloed, door de drang vanuit de ict-wereld om voor elke snellere chip een nieuwe gadget te bedenken, of er nu behoefte aan is of niet. De techsector hield de afgelopen decennia met de tong op de schoenen de Wet van Moore bij: elke twee jaar verdubbelde de rekenkracht van de chips, doordat het telkens lukte om de componenten weer wat kleiner te maken.

De Wet van Moore is een voorspelling van Gordon Moore, oprichter van chipfabrikant Intel, uit 1965. Dat was het begin van het tijdperk waarin chips worden gemaakt van silicium. Nu, vijftig jaar later, lijkt toch het stadium aangebroken waarin het technisch bijna onmogelijk is – en vooral ook heel duur – om de elektronica in silicium nog kleiner te maken. En dus worden chips voorlopig niet meer veel sneller.

Is dat een ramp voor de techsector? Integendeel, het is een zegen. Voor de consument, en voor het midden- en kleinbedrijf.

2: Wet van de remmende voorsprong

De beste technische uitvindingen zijn aanvankelijk totaal nutteloos maar vooral ongezocht. Juist daardoor ontketenen ze creativiteit. Toen Theodore Maiman in 1960 de laser uitvond, zat niemand op zijn gebundelde lichtstraal te wachten. Of zoals Maimans assistent, Irnee D’Haenens, droog opmerkte: ‘We hebben een mooie oplossing ontdekt, nu zoeken we nog een probleem.’ Tegenwoordig kent de laser talloze toepassingen.

Wat moet je er eigenlijk mee: die vraag kon ooit worden gesteld voor silicium, het materiaal waarin de elektronische schakelingen van een microchip worden geëtst. Toen eenmaal duidelijk was dat silicium uitermate geschikt is voor micro-elektronica (tegenwoordig nano-elektronica) zorgde het voor een explosieve groei in rekenkracht van computers. De vuistgrote radiobuis, die elektronische signalen versterkt, kromp al in de jaren veertig van de vorige eeuw tot een transistor ter grootte van een vingerkootje. Tegenwoordig zitten er twintig miljard van zulke ‘transistors’ in een chip zo groot als je pinknagel. Maar de schijnbaar eindeloze mogelijkheden van silicium maakte de industrie blind voor betere materialen.

Een van de broedplaatsen voor een volgende revolutie in chipmaterialen is het Else Kooi Laboratorium van de TU Delft (Else Kooi bedacht in 1966 een sleuteltechnologie voor het bouwen van siliciumchips). Directeur Casper Juffermans vindt dat de computerindustrie als geheel te lang op het succes van silicium heeft willen teren. ‘Dat maakte de industrie zeer conservatief in het absorberen van innovaties’, zegt hij. ‘Bestaande technologie werd zo lang mogelijk uitgemolken.’ Maar door de zoektocht die nu op gang is gekomen naar alternatieven, is de chipwereld volgens Juffermans op dit moment een stuk interessanter dan vijf, tien jaar geleden toen de siliciumhorizon nog ver weg leek.

Er zijn genoeg kandidaten om silicium (halfgeleider) en koper (geleider) op te volgen. De stofjes met de gezochte eigenschappen dragen exotische namen als grafeen, molybdeniet, siliceen, carbon nanobuisjes. In het verschiet liggen exotische toepassingen zoals tunneleffect transistoren (waarin wordt geschakeld met afzonderlijke electronen) en nanofotonica (waarbij de rol van elektriciteit in de chip wordt overgenomen door licht). Wat ze gemeen hebben is: in principe werkt het. Maar de opschaling van één enkele grafeentransistor tot de miljarden exemplaren die nodig zijn op één chip, gaat volgens Juffermans zeker nog tien tot vijftien jaar duren.

- Fysieke grenzen

De elektronische schakelingen op een siliciumchip kunnen we nog verder verkleinen. De nieuwste lithografiemachines die nu worden getest, maken elektronische componenten op een chip die zo klein zijn dat je hun afmetingen meet in atomen. Dat creëert weer een nieuw soort probleem. ‘Met de huidige lithografietechniek is het onmogelijk om stabiele structuren te maken met een nauwkeurigheid van een enkel atoom’, stelt prof. dr. Bert Koopmans, hoofd van de vakgroep Fysica van Nanostructuren aan de Technische Universiteit Eindhoven. Onder zijn leiding wordt gekeken naar de alternatieven voor elektronica. De kandidaten zijn fotonica (lichtsignalen) en spintronica. Dat laatste is de technologie die data magnetisch maakte. Behalve elektrisch geladen deeltjes zijn elektronen ook te beschouwen als een soort magneetjes die linksom of rechtsom rondtollen; die tolrichting of spin wordt geregistreerd als een 0 of een 1, dus als informatie.

De klassieke siliciumtransistor kan volgens Koopmans nog met hele kleine stapjes worden verbeterd. Die techniek kan hooguit nog 20 jaar vooruit, maar dan is de rek er echt uit. De toename van de kloksnelheid (het aantal keren per seconde dat een processor een rekenstap kan uitvoeren) staat al tien jaar stil rond de 4 GHz. Dat zijn vier miljard rekenstappen per seconde. Op zichzelf indrukwekkend, maar de opmars naar 10 GHz die tien jaar geleden werd beloofd is er niet gekomen.

Koopmans: ‘Ongemerkt zullen we het niet meer hebben over de Wet van Moore. Die lost langzaam op. We hebben kloksnelheid als prestatiecriterium stilletjes ingeruild voor het aantal transistors op een chip.’

Een andere fysieke grens is de lengte van de minuscule bedrading die de componenten verbindt. In een chip ter grootte van een vingernagel zit nu zo’n tien kilometer koperdraad. Nog meer bedrading, waar nog meer stroom doorheen gaat, maakt de chips te warm. Als dat koperdraad kan worden vervangen door koolstof nanobuisjes, met een veel lagere elektrische weerstand en daardoor minder warmteontwikkeling, kan de rekensnelheid weer toenemen. In theorie. Want in praktijk zal het nog tien tot vijftien jaar duren, schat Casper Juffermans van het Else Kooi Laboratorium, voordat die productietechnologie onder de knie is.

Op de bijna-atomaire schaal waarop schakelingen ‘in silicium’ uiteindelijk kunnen worden gemaakt, worden de transistors allemaal een beetje verschillend. Daardoor kunnen fouten ontstaan in de rekenstappen, en moet de processor zichzelf voortdurend checken op fouten. Dat gaat weer ten koste van de rekensnelheid.

Het komt er op neer dat de prijs van een afzonderlijke transistor niet meer daalt, aldus Juffermans. Nieuwe generaties transistors zullen gewoon duurder zijn, zeker als het productieproces nog moet worden geleerd. De vraag is of de kosten omlaag gaan met het doorlopen van de leercurve: er lijkt een vicieuze cirkel te ontstaan, waarbij de winst van verdere miniaturisatie teniet wordt gedaan door de negatieve bijverschijnselen.

Nieuwe materialen zullen daarin ook niet snel verandering brengen. Op de chips van de komende jaren zal silicium worden gecombineerd met verschillende materialen, die elk een bepaald aspect van de werking van een chip beïnvloeden. Zoals minder warmteontwikkeling of hogere schakelsnelheid. Dit is al enige tijd gaande, volgens Koopmans: ‘Chips hebben al de helft van alle elementen uit het Periodiek Systeem in een of andere vorm aan boord.’

- Reële vooruitgang

Betekent dit dat we tien onvruchtbare jaren tegemoet gaan, zonder innovaties die snellere, krachtiger chips nodig hebben? Integendeel. De industrie zal de handen vol hebben aan twee trends die de mensheid daadwerkelijk vooruit kunnen helpen.

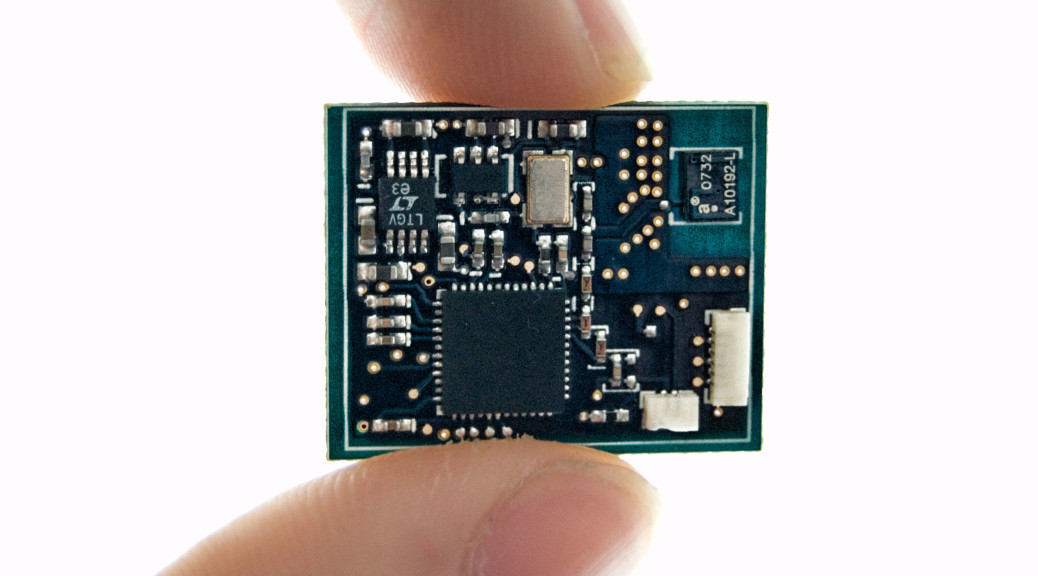

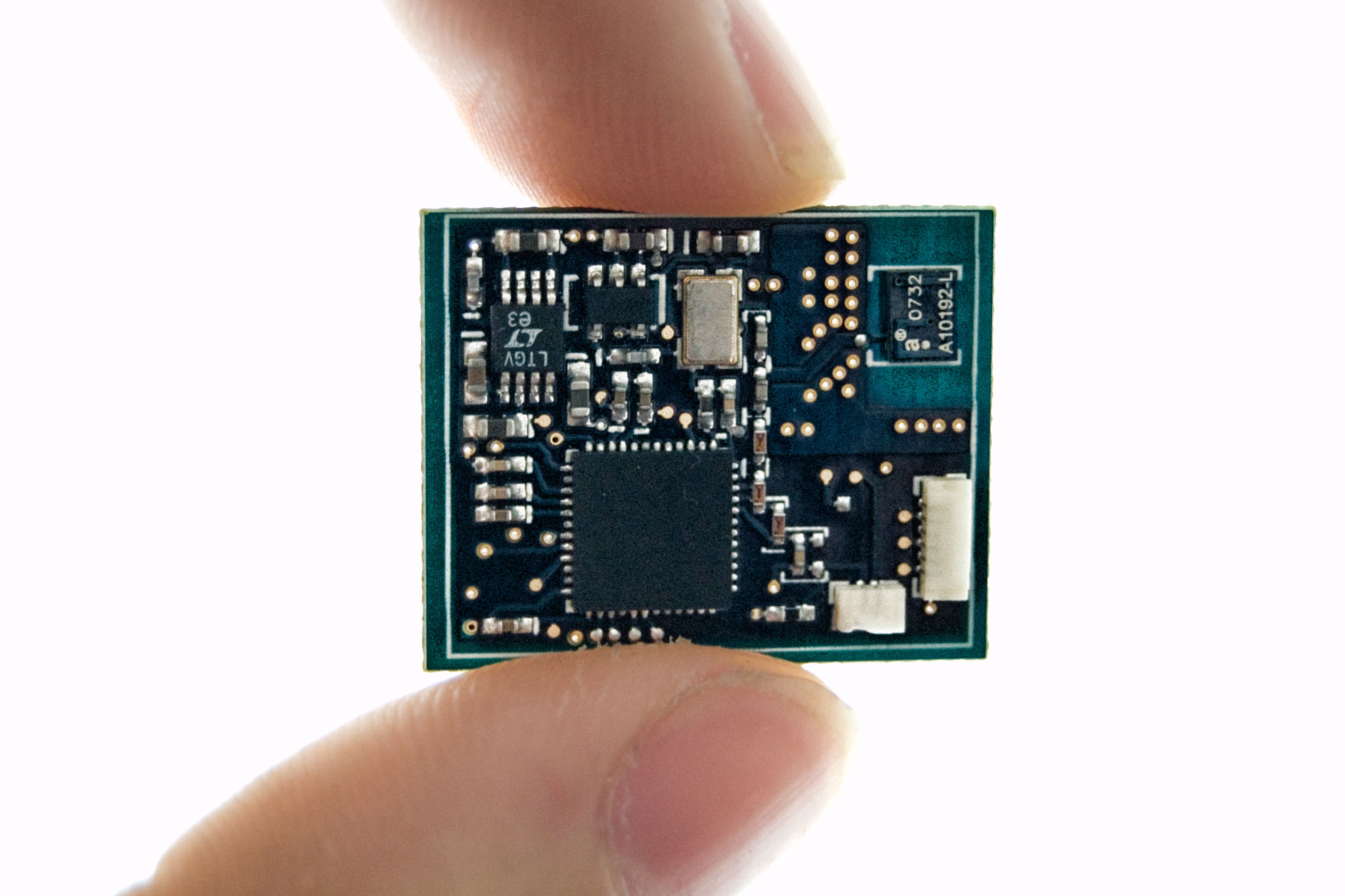

Allereerst de verdere ontwikkeling van zogenoemde embedded systemen. Dat is elektronica die is voorzien van sensoren die iets signaleren en meten. Denk aan brandmelders, de bloeddrukmeter voor thuisgebruik, de botsingsensor in de airbag, touchscreens, de pixels op de beeldsensor in een camera, de sensor die het beeld van je tablet en smartphone laat meekantelen als je hem op zijn kant zet. Nog een stap verder is het zogenoemde ‘lab-on-a-chip’, letterlijk een chemisch laboratorium op de schaalgrootte van enkele duizendsten van een millimeter, gekoppeld aan een chip. Zo’n methode, die door het VU Medisch Centrum is ontwikkeld om in een druppel bloed vast te stellen of iemand kanker heeft, zal waarschijnlijk worden ondergebracht in zo’n chip. En daar hebben we met zijn allen meer aan dan aan een Google Glass of Apple Watch.

Hoe meer signalen zulke chips gaan doorgeven, hoe groter de datastromen worden die van mensen en van apparaten naar rekencentra gaan. Daarvoor zijn snelle glasvezelverbindingen nodig. Connectiviteit van apparaten wordt belangrijker dan hun eigen rekensnelheid.

Een tweede trend is dat elektronica wordt verdrongen door fotonica. De ‘verglazing’ van het internet (koperdraad wordt glasvezel) is een eerste stap. De snelheid en de bandbreedte van licht is groter dan die van elektrische signalen, en het heen en weer sturen van fotonen kost veel minder energie dan van elektronen.

Voor de chips is er nog wel een stevig praktisch probleem op te lossen, als ze met licht gaan werken. Want licht wil graag rechtdoor, en op een kleine chip moet het juist vaak de bocht om. Elektronen hebben daar minder moeite mee.

Al die communicerende sensors en apparaten willen net als wij hun data in de cloud bewaren. Fysiek gezien zijn dat grote datacentra die een daverende hoeveelheid elektriciteit verbruiken. Het datacentrum van Google in de Eemshaven verrijst vlakbij een bestaande energiecentrale omdat het een vermogen vergt van 120 megawatt. Dat is 960 gigawattuur aan stroomverbruik per jaar, vergelijkbaar met dat van 400.000 huishoudens, ongeveer de stad Amsterdam.

Hier moet de eerder genoemde spintronica uitkomst bieden, zegt Koopmans: ‘We werken aan nieuwe geheugenchips die ultrasnel en uiterst energiezuinig data opslaan.’ Daarnaast werkt de TU-Eindhoven aan een manier om de datastroom die door glasvezel binnenkomt direct magnetisch op te slaan, zonder tussenkomst van elektronica. ‘Dat gaat sneller en scheelt veel energie’, zegt Koopmans. Zijn optimisme is gebaseerd op een recente doorbraak in de techniek van het magnetiseren, namelijk met een hele korte laserpuls. Koopmans: ‘Als de “spin” van een binnenkomend foton is bepaald, dan kun je een elektron in het magnetische geheugen dezelfde spin geven met zo’n laserpuls.’

De fotonica- en spintronicarevolutie zal niet al morgen uitbreken. De elektronische chip van silicium blijft nog wel even. Denk aan de stoomlocomotief. De laatste werd pas in 1958 buiten dienst gesteld, terwijl de eerste elektrische locomotief al reed in 1879. Maar er zitten veel spannende zaken in de pijplijn.

Auteursomschrijving

Erwin van den Brink is oud-hoofdredacteur van De Ingenieur, Natuurwetenschap en Techniek en Technology Review Nederland. Hij schrijft over industriële trends en innovatie.

Kader 1

De tijdelijke vertraging aan het chipsfront kan ook voordelig uitpakken voor kleinere bedrijven. Andrew ‘Bunnie’ Huang, een Amerikaan die in 2002 naam maakte door de Xbox te hacken, gaf in het gezaghebbende vakblad IEEE Spectrum een verrassende draai aan het toekomstbeeld. Door de stagnatie in rekensnelheid, aldus Huang, verdwijnt de noodzaak om onze apparaten elke paar jaar te vervangen door snellere versies. Dat stelt het midden- en kleinbedrijf beter in staat om voor die apparaten allerlei nieuwe producten en diensten te ontwikkelen. Dat geeft innovatie een sterke impuls.

Oude tijden keren terug. Vóór het digitale tijdperk kon een technicus elk apparaat namaken omdat het in feite ‘open source’ was. Hij schroefde het open en kon de componenten en hun functie met het blote oog identificeren: een weerstand, een diode, een transistor. De fabrikant leverde in de handleiding van een nieuwe radio ook trouw een diagram mee van de elektrische circuits. Kom daar maar eens om bij een processor met ‘Intel Inside’: letterlijk een black box.

Huang: ‘Er komt nu een tijd aan waarin het innovatietempo in ICT weer is bij te benen voor technici in kleine bedrijven. Het zal de open hardwarebeweging in staat stellen heel diep door te dringen in het elektronisch ontwerp van componenten.’ De black box gaat weer open.

Kader 2

De spin in het web

Casper Juffermans noemt het Belgische Interuniversitair Micro-Elektronica Centrum (IMEC) in Leuven als de plek waar de hele wereld samenkomt voor onderzoek naar nano-elektronica en -fotonica. De grote chipproducenten en technologiebedrijven zitten er als sponsoren op de voorste rij. Maar ook de internationale researchwereld, de engineeringwereld en de grote apparatenbouwers als ASML en Applied Materials zijn nauw betrokken bij IMECs onderzoek naar nieuwe materialen en ontwikkeling van nieuwe apparaten. Er werken zo’n 2.200 mensen.