(Voor de PDF van het artikel klik hier: 50_51_INGR13_Staalproductie)

tekst erwin van den brink

PROCEDÉ REDUCEERT CO2-UITSTOOT STAALPRODUCTIE

Nieuwe ijzertijd

Hoogovens maken ijzer volgens een procedé dat eigenlijk in wezen nooit is veranderd en dat energie vreet. In IJmuiden bouwt Corus nu een proeffabriek, de Cyclone Converter Furnace, die vloeibaar ruwijzer maakt uit onbewerkte grondstoffen en daarbij 20 % minder CO2 uitstoot.

Ingewikkeld is het maken van ijzer niet: een brandende stapel van lagen ijzererts en houtskool is voldoende om het metaal te verkrijgen. Het moet dan alleen nog uit de slak worden gebikt. Lastiger is de grootschalige industriële productie, waarbij het metaal als hete vloeistof in een hoogoven wordt gevormd en kan worden afgetapt. Om zo’n hoogoven te laten werken zijn namelijk twee andere installaties nodig, die duur zijn en veel energie vergen: een cokesoven en een ertspelletfabriek. De cokesoven verdampt en verbrandt met een ondermaat aan zuurstof de lichte, olieachtige fracties in steenkool, die daardoor harder wordt. In de ertspelletfabriek wordt fijn, rood ijzerertspoeder gebakken tot een soort knikkers, pellets. Als de steenkool niet eerst via pyrolyse in cokes wordt omgezet, dan zou deze brandstof vloeibaar, papachtig worden. Er is dan geen poreuze structuur waar de gassen die het ijzererts moeten reduceren (ontdoen van zuurstof), doorheen kunnen stromen. Zonder pellets zouden de poederlagen de hoogoven verstikken.

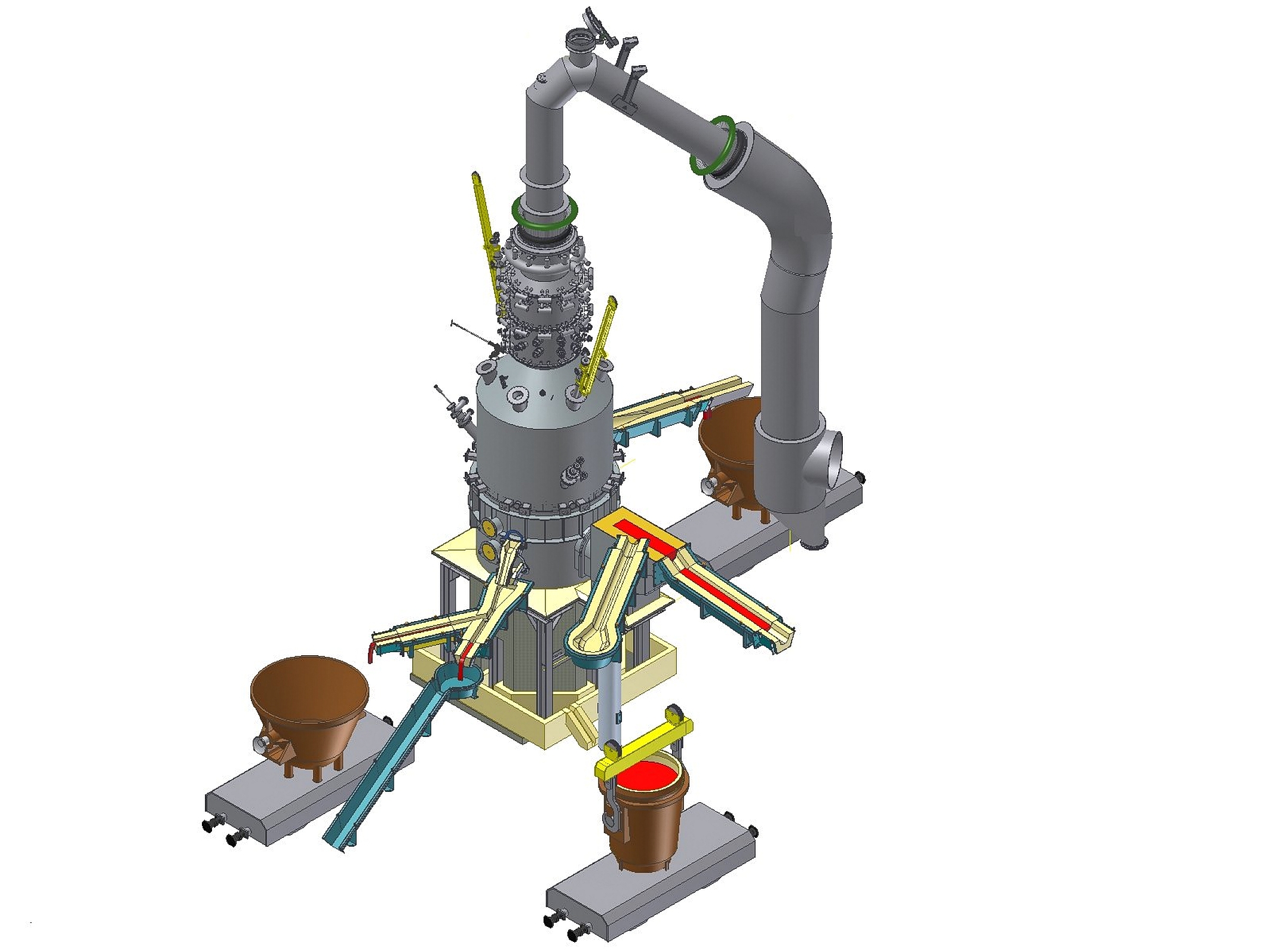

Staalbedrijf Corus in IJmuiden werkt al vanaf 1986 met tussenpozen aan een proces waarbij geen cokes en pellets meer nodig zijn. Inmiddels is Corus begonnen met de bouw van een proeffabriek, de Cyclone Converter Furnace (CCF), die een capaciteit krijgt van 60 000 ton per jaar. Deze reactoroven doet enigszins denken aan een enorme fles. In de hals wervelt een cycloon van zeer hete gassen rond, waarin tangentieel ijzerertspoeder met zuurstof wordt geblazen. Het deels gereduceerde erts wordt tegen de wand geslingerd, smelt en druipt langs de wand naar beneden. Waar de hals zich verwijdt, laat de vloeistof van de wand los en druipt in het ruwijzerbad onderin de fles. In dat bad worden poederkool en zuurstof geïnjecteerd. Er ontstaat zuiver vloeibaar ruwijzer, waarop een laag slak drijft. Het ijzer en de slak zijn beide apart af te tappen.

‘Dat het basismateriaal poederachtig is, werkt in tegenstelling tot bij een hoogoven in ons voordeel’, zegt ir. Koen Meijer, projectcoördinator van de proeffabriek. ‘De installatie heeft een groot reactieoppervlak en een snelle reactie, waardoor de hoeveelheid warmte-energie per eenheid product klein is en de emissie navenant lager. De reactor is in feite een lege ruimte waarin de componenten met elkaar reageren terwijl ze door de gascycloon zweven.’

COKESTEKORT

De CCF is een initiatief van ULCOS (Ultra-Low CO2 Steelmaking), een samenwerkingsverband van 48 Europese staalbedrijven en onderzoeksinstellingen dat de CO2-uitstoot bij het maken van staal wil reduceren. Maar dat was niet de reden waarom het project ooit is opgestart. ‘Zo’n tien jaar terug dreigde een tekort aan cokescapaciteit. Bestaande fabrieken raakten aan het eind van hun levensduur en nieuwe installaties kosten veel geld, vooral door de milieueisen. Iedereen probeerde te vermijden een nieuwe cokesfabriek te moeten bouwen en daardoor ontstond krapte op de cokesmarkt.’

Eind jaren negentig ontpopte het opkomende China zich echter als grote cokesleverancier. Bovendien ging de staalindustrie over tot het injecteren van poederkool in de hoogovens, waardoor minder cokes nodig is. De cokes brandt eenvoudig veel minder snel op door de poederkoolinjectie, terwijl de poreusheid van de lading wel in stand blijft. Corus IJmuiden loopt hierin voorop: uiteindelijk is de helft van de hoeveelheid cokes die oorspronkelijk nodig was, vervangen. ‘Daardoor kon de CCF niet meer concurreren. De hoogoven hadden we al, terwijl we de cycloon nog helemaal moesten ontwikkelen.’

Het historische dieptepunt voor de prijzen van grondstoffen eind jaren negentig deed de rest: de CCF belandde op de plank. Tot de Europese Unie er in 2004 nieuw leven in blies met ULCOS. ‘De Europese staalindustrie had uit eigen beweging al de technologie geïnventariseerd die leidt tot minder CO2-uitstoot, vanaf het delven van grondstoffen tot warmgewalst rol staal voor autodeuren en koelkasten.’ In de periode 2005-2007 zijn vier technologieën geselecteerd. Twee daarvan, advanced direct reduction en elektrolyse, wijken sterk af van het bestaande hoogovenproces en vergen nog veel ontwikkeltijd. De andere zijn topgasrecycling, waarbij in een conventionele hoogoven de bruikbare componenten als koolmonoxide en waterstof uit het afgas worden gefilterd en teruggeleid in het proces, en de CCF.

Het principe om chemische processen in wervelende gasstromen te laten plaatsvinden, wordt in de industrie wel vaker toegepast. Het is dus een beetje verbazingwekkend dat dit idee van een cycloon in de staalindustrie nergens elders is opgepakt. In de jaren zestig was Jan van Lange bij Hoogovens in IJmuiden betrokken bij een project om een smeltcycloon toe te passen. Dat werd geen succes, maar toen de jonge Meijer in de jaren tachtig bij Hoogovens betrokken raakte bij de zoektocht naar een cokesloze productietechniek, kruiste zijn pad dat van Van Lange, die toen vlak voor zijn pensioen zat. Meijer: ‘Dat smelten van erts ging eigenlijk wel goed, maar het proces daarna niet. Vandaar dat we toen hebben besloten het nogmaals te proberen met die cycloon.’ De proefinstallatie, die in de jaren negentig bewees twintig ton ruwijzer per uur te kunnen maken, bestond eigenlijk alleen uit de cycloon, het bovenste gedeelte. Voor het procesgedeelte van de converter, het ijzerbad onderin de oven, werd toen gebruikgemaakt van een van de bestaande converters van Oxystaalfabriek 1.

Daarom komt het goed van pas dat het ULCOS-consortium in 2008 besloot te gaan samenwerken met het Brits-Australische Rio Tinto, dat de zogenoemde HIsmelt-technologie heeft ontwikkeld: ertsdeeltjes worden in een ijzerbad gereduceerd met kolen en zuurstofrijke lucht. Dit lijkt sterk op het onderste gedeelte van de CCF. Dit vloeibare bad is essentieel, maar Corus heeft dit nooit op industriële schaal toegepast. Door samen te werken met Rio Tinto hoeft Corus de technologie niet zelf te ontwikkelen. De combinatie van de twee technologieën is HIsarna gedoopt, een samensmelting van het HI van HIsmelt en van Isarna, een oud Keltisch woord voor ijzer.

www.corus.nl

www.ulcos.org

(BEELDMATERIAAL)

(ccf-ontwerp.jpg samen met CCF-doorsnede-teskt.ai)

Impressie van de Cycloon Convertor Furnace, die in IJmuiden in aanbouw is, met een schematische weergave van de werking.

ILLUSTRATIES CORUS

(Tekening multi-oven.jpg)

Ontwerptekening van een smeltcycloon van Hoogovens, eind jaren zestig.

(QUOTES)

‘Dat het basismateriaal poederachtig is, werkt in ons voordeel’

‘De componenten reageren met elkaar terwijl ze door de gascycloon zweven’