1995 9

OMSLAGARTIKEL

HISTORISCHE ONTWIKKELING VAN UITBESTEDEN + STORK: VAN KAPITAALGOEDERENBOUWER TOT ‘ENGINEERINGCONCERN’ + KOSTENVERLAGING NIET MEER BELANGRIJKSTE REDEN

Weloverwogen strategie nodig bij uitbesteden van werk

Uitbesteden om uit te munten

Het kan slecht zijn voor het ego van een bedrijf, maar vaak is uitbesteden een goede strategie. Zelf moet je datgene blijven doen waarin je uitmunt. Daarom maakt Ford gebruik van de kennis van Mazda, gebruikt Boeing de windtunnel van de concurrent, en laat Stork technisch tekenwerk verrichten in India.

– Erwin van den Brink –

De auteur is redacteur van De Ingenieur.

Een bedrijf dat alleen maar uitbesteedt om kosten te kunnen besparen is ten dode opgeschreven, zeggen de Amerikaanse bedrijfsadviseurs James Welch en Ranganath Nayak van Arthur D. Little. Maar als in een bedrijf te veel middelmatige processen en activiteiten het zicht ontnemen op de kernvaardigheden, dat wil zeggen de aspecten van het produkt of de dienstverlening waarin het bedrijf in de ogen van de klant met kop en schouders uitsteekt boven alle anderen, dan zal het bedrijf ook op den duur het loodje leggen. Daarom moet het besluit om iets zelf te doen of uit te besteden zijn gebaseerd op een weloverwogen strategie: waarin onderscheiden wij ons?

Uitbesteden dient allang niet meer alleen tot flexibilisering en verlaging van de kosten (via de schaalvoordelen van toeleveranciers) en evenmin alleen tot verhoging van het rendement op geïnvesteerd vermogen ‑ met uitbesteding worden activa afgestoten. Dat zijn de klassieke voordelen waarmee het verschijnsel in de jaren vijftig terrein won op de totale verticale integratie van Henry Ford (van ijzererts tot A‑model).

Volgens Welch en Nayak vermindert historisch gezien het loonkostenvoordeel van fabricage in het buitenland naarmate die landen een moderne industriële basis ontwikkelen. Anderzijds maakt een naar verwachting blijvend lage dollarkoers, dus harde gulden, het voor een bedrijf noodzakelijker te produceren in de afzetmarkten, vooral als dat dollareconomieën zijn.

Uitbesteden dient ook niet meer alleen tot vermindering van het kapitaalbeslag, het toegang krijgen tot kennis van leveranciers of zelfs niet meer alleen tot het aanwenden van de eigen bedrijfsmiddelen voor de activiteiten die de meeste waarde toevoegen aan het eigen produkt, zoals de bekende econoom Michael Porter betoogt.

Nee, uitbesteden staat steeds meer in dienst van het laten uitmunten van het bedrijf in zijn kernactiviteiten. De voortbrengingsprocessen zijn zo complex geworden dat bedrijven steeds minder goed in staat zijn die volledig te beheersen. Zij moeten een aantal activiteiten die strategisch niet essentieel zijn voor het produkt, afstoten naar leveranciers. Niet alleen ‘branchevreemde’ diensten zoals catering en wagenparkbeheer en ondersteunende diensten zoals personeelsadministratie en bedrijfsarts worden afgestoten, maar het produktieproces zelf wordt opgeschoond, ontdaan van al die stappen die toeleveranciers beter doen.

Concurrerende leveranciers

Maar strategisch uitbesteden betekent meer. In het verleden is vaak kortzichtig uitbesteed: in plaats van ingewikkelde of arbeidsintensieve processen te automatiseren werden ze uitbesteed aan leveranciers die uiteindelijk geduchte concurrenten werden. Dit gebeurde in de consumentenelektronica, machinebouw, halfgeleiders en kantooruitrusting. Leveranciers integreerden voorwaarts door te doen wat de afnemer had nagelaten, door eerst processen die aan hen waren uitbesteed te automatiseren en vervolgens hun afnemer te verslaan.

Dat verschijnsel is niet nieuw. Dodge begon als leverancier van motoren aan Ford en leerde zo auto’s maken. Doordat de Amerikanen besloten in de late jaren veertig radiotoestellen te laten assembleren in Japan, verloren zij de markt voor radio’s doordat Japanners goedkoper en beter complete radio’s konden ontwikkelen. Omgekeerd slaagde Lifeline Systems, een Amerikaanse maker van communicatieapparatuur speciaal voor noodsituaties, er in 1991 in al zijn uitbesteed werk terug te halen doordat het de eigen produktiviteit met grote sprongen had weten te verhogen.

Bij de Amerikaanse motorenfabrikant Cummins Engines beschrijft de bedrijfskundige Ravi Venkatesan een systematische afweging door alle qua fabricagemethode verwante componenten onder te brengen in produktfamilies. Cummins classificeert vervolgens die families in termen van fabricagekennis, kapitaal dat nodig is voor kwaliteit van wereldstandaard, de tijd en menskracht die nodig zijn om de vaardigheid in stand te houden, het investeringsrendement en het aandeel in het totaal onderhanden werk. Waar de interne toelevering 15 % of meer duurder was dan die van een leverancier, kregen de betrokkenen een jaar de kans om de produktiviteit te verhogen. Van de elf produktfamilies kwamen er aanvankelijk zeven in aanmerking voor uitbesteding, maar na achttien maanden waren dat er nog maar twee.

Xerox vraagt zijn directe concurrenten hoeveel zij uitgeven voor een bepaald produkt en geeft zelf ook openheid van zaken. Beiden kunnen daarmee hun voordeel doen. Lifeline en Xerox doen aan benchmarking, het ijken van de efficiëntie van activiteiten in eigen beheer met het laten verrichten buiten de deur.

Kerncompetentie

Bij het selecteren van de activiteiten die het bedrijf nog zelf wil blijven doen, moet het management volgens Welch en Nayak vooral kijken naar de technologische voorsprong en de ontwikkelingsmogelijkheden. En bij een kennisachterstand geldt dan het adagium: dichten we de kenniskloof of ’trekken we de stekker eruit’, besteden we het uit?

Aan deze notie ligt een analyse van de economische ontwikkeling ten grondslag die erop neer komt dat het in de jaren zestig draaide om prijsconcurrentie, in de jaren zeventig om kwaliteitsconcurrentie, in de jaren tachtig om doorlooptijd, levertijd en produktimago en in de jaren negentig om technologische innovatie.

In de jaren tachtig bepaalde volgens Porter grosso modo de marktomgeving de strategie. Het bedrijf is een portfolio van produkt-marktcombinaties. Tot nu toe dachten we dat de markt of bedrijfstak de winstgevendheid bepaalde. Maar in dezelfde markt zie je winstgevende naast zeer verliesgevende bedrijven. Die verschillen zijn vaak groter dan tussen verschillende markten of bedrijfstakken. De manier om dat te verklaren is dat de unieke, niet te kopiëren bedrijfsmiddelen de basis zijn voor concurrentievoordeel en de winstgevendheid bepalen.

Deze resource based view, de ‘bedrijfsmiddelenoptiek’, is geen nieuw concept. In 1959 beschreef E.T. Penrose in The theory of growth of the firm de organisatie als een verzameling bedrijfsmiddelen. De bedrijfskundigen Pralahad en Hamel schrijven in hun boek Competing for the future dat bedrijven zich moeten bevrijden van de tirannie van de afzetmarkt. Ze kunnen hun eigen markten creëren als ze maar ambitieus en creatief genoeg zijn. Het denken in produkt-marktcombinaties is door de voortdurend veranderende marktomgeving geen stabiele basis meer voor een strategie; bedrijfsmiddelen en kennis/vaardigheden zijn dat wel.

De samenstellers van het boek Strategic Sourcing, een onderzoekproject van de Erasmus Universiteit Rotterdam, benadrukken dat de markt als leidraad en de bedrijfsmiddelen als leidraad geen tegenstrijdige, maar elkaar aanvullende strategieën zijn. Kerncompetentie is immers een relatief begrip. Het bedrijf begint de externe bedreigingen in kaart te brengen en zoekt daar competenties bij, kiest positie. De al aanwezige competenties kunnen kansen creëren die nog niet eerder waren onderkend.

Produktieketen

Veel bedrijven definiëren datgene waar zij van oudsher succesvol in zijn geweest als hun kerncompetentie, zoals automaker Honda in het (zelf) bouwen van motoren en aandrijftreinen. Bij Honda begon het met het maken van bromfietsmotoren.

Bij Stork daarentegen leidde de zoektocht naar de eigen expertise vanaf begin jaren tachtig tot een ingrijpende gedaanteverandering: van een traditionele bouwer van zware kapitaalgoederen (ketels, turbines, dieselmotoren) tot een moderne systeemarchitect en ‑integreerder annex industriële dienstverlener. Stork noemt zich nu ‘engineeringconcern’.

‘De zware kapitaalgoederensector werd te riskant. De Nederlandse thuismarkt bleek te klein. De internationale klantenbasis bestaat uit (semi‑)overheidsbedrijven die afhankelijk zijn van sterk schommelende budgetten. Draagvlakvergroting voor Stork Ketels (met Deutsche Babcock) en Stork Diesel (met Wärtsila) bood Stork als geheel onvoldoende soelaas’, zegt H.A.D. van den Boogaard, plaatsvervangend voorzitter van de raad van bestuur van Stork. ‘Wat is de functie die je voor een klant wilt en kunt vervullen. Als je dat goed hebt omschreven, wordt ineens een stuk helderder wat de activiteiten zijn waarmee je geld kunt verdienen en wordt het dus ook duidelijker wat je niet meer zelf hoeft te doen.’

Bij Stork beseft men naast het belang van ‘weten waarin je uitmunt’ ook het belang van supply chain management: nauwe samenwerking binnen de toevoerketen vanwege toenemende concurrentie. Stork bevindt zich als spin in een web van dochterbedrijven, deelnemingen, joint ventures en leveranciers. De scheidslijnen tussen bedrijven in een produktieketen vervagen.

‘In toenemende mate worden binnen organisaties die management naar het uitvoeringsniveau brengen, financiële verrekeningsmechanismen, klant-leverancierrelaties, toegepast om allerlei interne kosten zichtbaar te maken. Op het moment dat een winstverantwoordelijk bedrijfsonderdeel bijvoorbeeld investeringen sneller wil afschrijven dan de rest, moet er eigenlijk een eigen balans komen. Dan zit je al heel dicht bij het verzelfstandigen, uitbesteden van die activiteit’, zegt ir. J.G.M. Kerkhoff van Coopers & Lybrand Management Consultants. ‘Omgekeerd raken toeleveranciers steeds meer vervlecht met hun afnemers. Bijvoorbeeld doordat de leverancier niet alleen bevoorraadt, maar ook de voorraadadministratie van zijn afnemer bijhoudt door in diens voorraadsysteem te kijken.’

Niet bedrijven, maar voortbrengingsketens gaan met elkaar concurreren. Dit betekent dat bedrijven voor een specifieke uit te besteden activiteit niet meer wisselend van alternatieve leveranciers gebruik maken, maar van vaste leveranciers. De leverancier wordt steeds meer een verlengstuk, een partner, van de afnemer. In die verhouding kunnen leverancier en afnemer het werk binnen hun keten doelmatig herverdelen. Als dat leidt tot een grotere afzet van het eindprodukt, zal de eindafnemer een deel van zijn extra toegevoegde waarde via een bonus‑malussysteem doorgeven aan zijn leverancier.

Insourcing

Strategic sourcing kan ook leiden tot inbesteden, insourcing, door het verwerven van bedrijven. Als gevolg van het herdefiniëren van de kerncompetentie ziet Daimler Benz zich niet meer als autobouwer, maar als maker van technologie voor transportsystemen: auto’s, vliegtuigen, schepen, treinen.

Kerncompetentie houdt vaak in dat producenten van goederen en diensten conceptueel gaan denken en componenten en detail engineering steeds meer als een commodity beschouwen. Zo laat Stork technisch tekenwerk verrichten in India, het land waar het ook pompen en ventielen, giet‑ en smeedwerk vandaan haalt. Anderzijds heeft Stork vaardigheden inbesteed die niets met de traditionele werktuigbouw te maken hebben, zoals voedingsmiddelentechnologie. Van den Boogaard: ‘Als je machines maakt om flessen met whisky te vullen, moet je ook iets van whisky weten. Onze expertise wordt breder, het opleidingsniveau hoger.’

Voor bedrijven zoals Stork betekent kerncompetentie het zich steeds meer toeleggen op het beheersen van concepten, het formuleren van functionele eisen of randvoorwaarden van een systeem zoals een verpakkingslijn of een textieldrukproces. Stork helpt zijn klant ook met het ontwerpen van de dessins die gedrukt moeten worden door daarvoor een CAD‑systeem te ontwikkelen, en met het drukken zelf door apparatuur bij te leveren voor het bereiden van bepaalde kwaliteit en kleur drukinkt. Hoewel Stork de daarvoor benodigde kennis ontwikkelt, gebeurt het feitelijke maken steeds meer buiten de deur.

‘De graad van achterwaartse integratie bij Stork is in de systemen nog steeds heel behoorlijk, zo’n 50 %, waar in de autoindustrie nog slechts 25 % zelf wordt gefabriceerd, maar die wordt elk jaar een paar procentjes minder’, aldus J. Snijder, directeur concerninkoop bij Stork. ‘In steeds meer landen is wegens gebrek aan voldoende harde vulata alleen toegang tot de markt te krijgen door lokale participatie.’ De voorwaartse integratie wordt daarentegen voortvarend ter hand genomen. ‘Om dichter bij de klant te komen zijn we bezig een agentennetwerk in Mexico over te nemen’, aldus Van den Boogaard. In‑ en uitbesteden gaan dus hand in hand.

Psychologische barrière

Op een hoger abstractieniveau is kerncompetentie vaak een thema dat als een rode draad door alle activiteiten heenloopt en in alle produkten is terug te vinden, zoals bij Philips de kennis over licht. Aanvankelijk werd die kennis alleen belichaamd in de lampenfabricage, die overigens leidde tot radio‑ en kathodestraalbuizen en aldus tot produktie van radio’s en televisies. Maar het is geen toeval dat Philips een met behulp van (laser‑)licht afleesbare informatiedrager, de compact disc, ontwikkelde en zich stortte op lasertechnologie voor datatransmissie. Voor Sony is de ervaring in het miniaturiseren de kerncompetentie. Voor Apple Computers is het de gebruiksvriendelijkheid, voor Honda de kennis op het gebied van motoren en aandrijftreinen en voor 3M kennis op het gebied van band.

Niet altijd kunnen activiteiten die niet tot de kerncompetentie behoren, worden uitbesteed. Het handhaven van hygiëne behoort in de meeste bedrijven niet tot de kernactiviteiten. Er zijn tegenwoordig veel goede schoonmaakbedrijven. Ook in een ziekenhuis is de kernactiviteit niet hygiëne, maar het beter maken van mensen. In dit geval is hygiëne daarbij echter essentieel. Gebrek aan hygiëne kan ernstige gevolgen hebben voor de reputatie van het ziekenhuis. Zo besteden bedrijven vaak ondersteunende diensten niet uit, omdat die erg bepalend zijn voor de betrouwbaarheid en het imago van het produkt.

Vooralsnog geldt dat ook voor automatisering. ‘Bij autoleasen is de dienst goed ontwikkeld en geüniformeerd, zodat je aanbieders gemakkelijk met elkaar kunt vergelijken. Daarom kun je met het wagenpark ook de kennis over wagenparkbeheer uitbesteden’, aldus Kerkhoff van Coopers & Lybrand. ‘Met automatisering kan dat nog niet, omdat de dienstverlening nog niet is geüniformeerd. Doe je met de automatisering ook de kennis daarover de deur uit, dan loop je het risico dat je een kat in de zak koopt omdat diensten niet geüniformeerd en aanbieders niet vergelijkbaar zijn.’

‘Nu worden automatiseringssystemen steeds specialistischer gebruikt, maar de systemen zelf zijn steeds minder gespecialiseerd. Door de dalende kosten wordt het goedkoper alle mogelijkheden er meteen maar standaard in te stoppen dan om een speciaal systeem te ontwerpen. Daardoor worden de aanbieders vanzelf beter vergelijkbaar.’

Veel moeilijker is het om binnen de branche‑eigen activiteiten het dorre hout weg te kappen, vooral als een bedrijf een diepgeworteld beeld heeft van zijn eigen vaardigheden dat niet (meer) strookt met de werkelijkheid, zo stelt de bedrijfskundige Ravi Venkatesan, werkzaam bij de Amerikaanse motorenfabrikant Cummins Engines.

‘Cummins is in de loop der jaren steeds meer gaan uitbesteden. De toegenomen complexiteit, dat wil zeggen geavanceerde brandstofsystemen, zuigers, zuigerringen, kortom de kritische delen uit oogpunt van duurzaamheid en brandstofeconomie die een motor zijn concurrentievoordeel moeten geven, juist die worden door leveranciers gemaakt, terwijl de technologisch uitontwikkelde simpele gietdelen zoals het motorblok nog zelf worden gemaakt.’

Van Venkatesan komt het begrip ‘architectuurkennis’. Het deed Cummins nogal wat pijn om het maken van zuigers uit te besteden. Daar kreeg de motorenbouwer bijna een minderwaardigheidscomplex van. Maar zuigermakers hebben nu eenmaal veel grotere produktvolumes en daardoor lopen de leercurves sneller af. Kennis van de opbouw en de samenhang binnen een systeem (in dit geval een motor) maakt het mogelijk om achter klantenwensen te komen en die te vertalen in een uniek systeem ‑ ook al is dat opgebouwd uit componenten die ook door de concurrentie worden gebruikt. Daarnaast besloot Cummins zich te gaan concentreren op elektronica en keramische materialen.

Ook Ford nam zo’n psychologische barrière. Het liet Mazda de nieuwe Ford Escort ontwerpen op het platform van de Mazda 323. Voor het ego van Ford is dat misschien slecht, voor de marktpositionering van Ford is het veel beter om in het marktsegment van kleine auto’s gebruik te maken van een automaker die daar veel beter op is toegesneden.

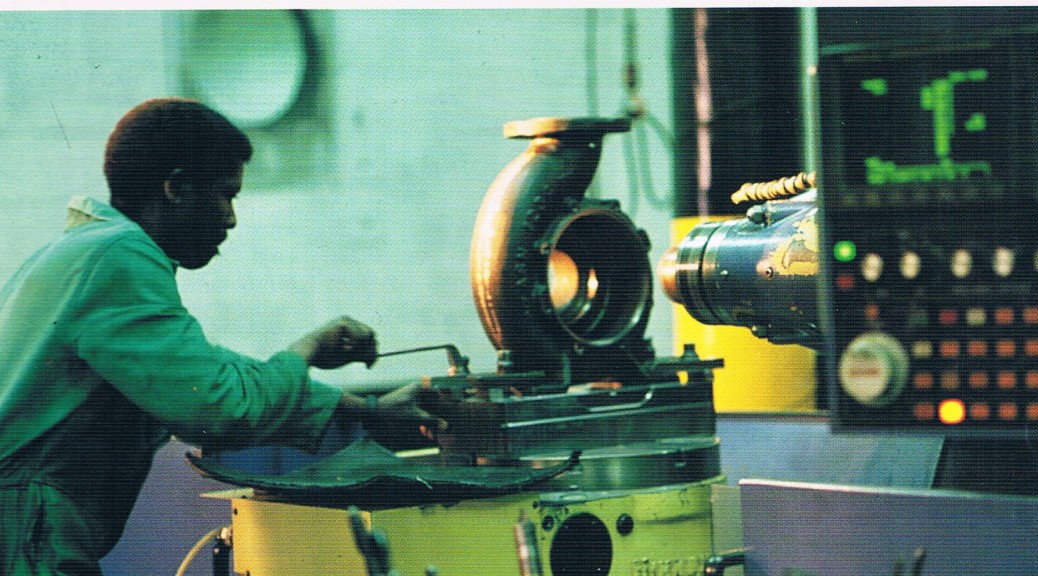

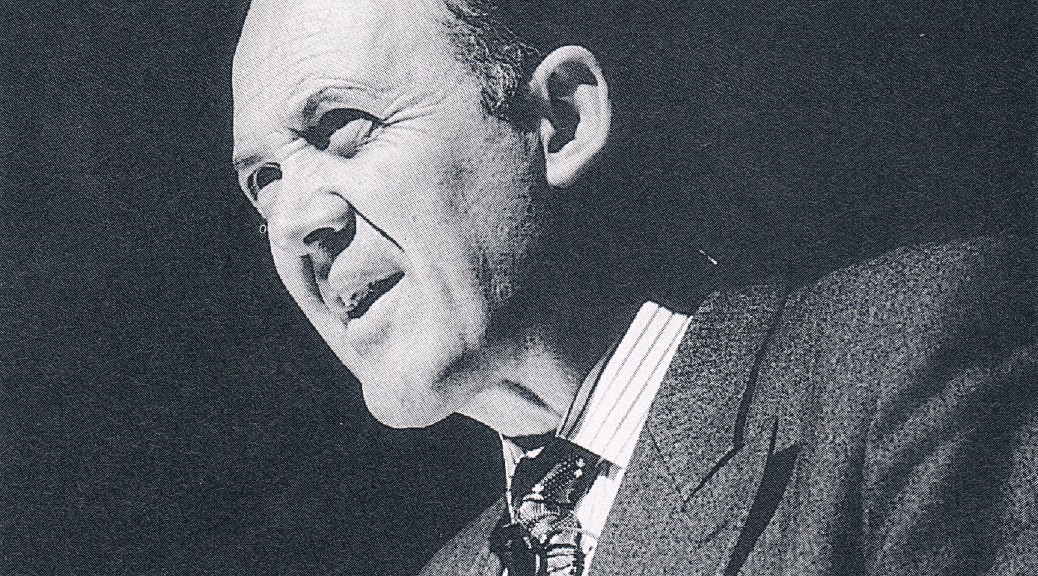

(BIJSCHRIFT OPENINGSDIA)

Uitbesteden gebeurt op wereldschaal; Stork laat technisch tekenwerk verrichten in India, waar het ook pompen, ventielen en giet‑ en smeedwerk vandaan haalt.

(Foto: Stork, Naarden)

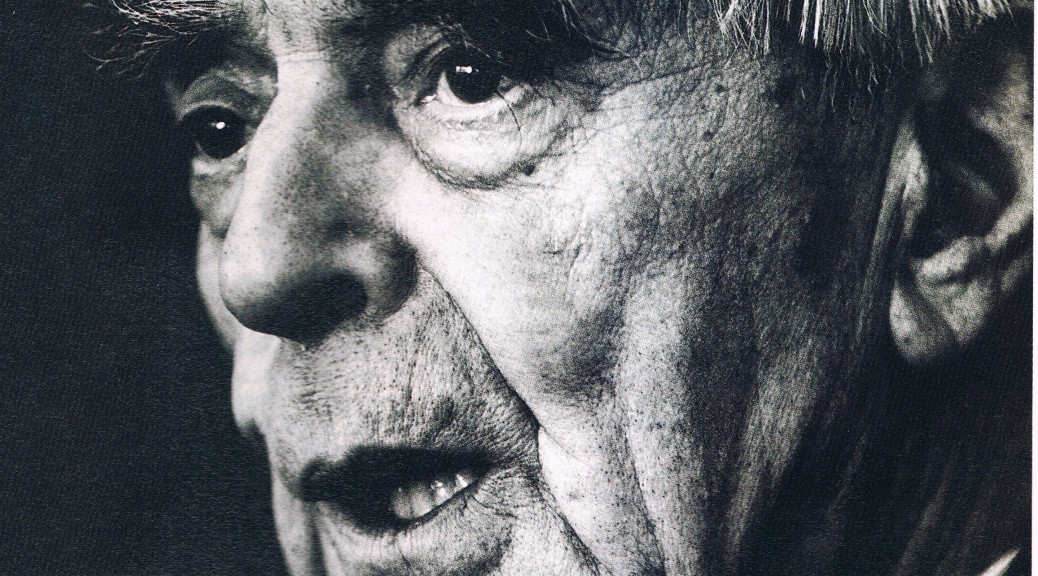

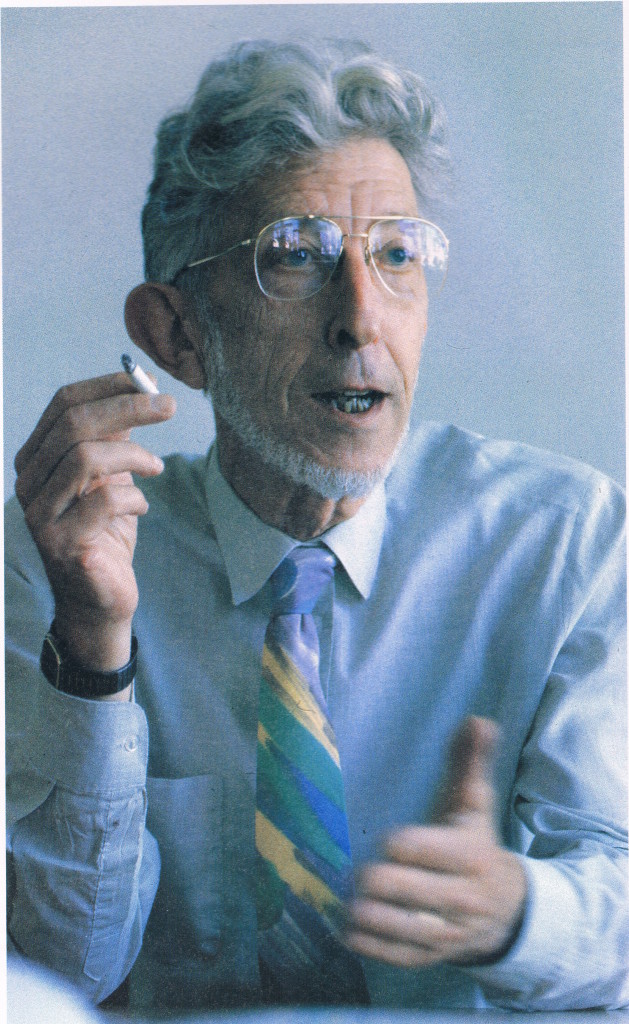

(QUOTE BIJ PORTRET)

‘Als je goed hebt omschreven wat de functie is die je voor een klant kunt vervullen, wordt ineens een stuk helderder wat de activiteiten zijn waarmee je geld kunt verdienen’, H.A.D. van den Boogaard, Stork

(Foto: Michel Wielick, Amsterdam)

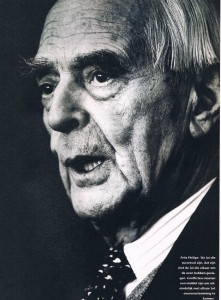

(QUOTE BIJ PORTRET)

‘Doe je met de automatisering ook de kennis daarover de deur uit, dan loop je het risico dat je een kat in de zak koopt omdat diensten niet geüniformeerd en aanbieders niet vergelijkbaar zijn’, ir. J.G.M. Kerkhoff, Coopers & Lybrand

(Foto: Michel Wielick, Amsterdam)

(BIJSCHRIFT SCHEMA)

De dynamische structuur van de industrie volgens Stork. In de top van de piramide bevinden zich de makers van complete systemen. Daaronder de dienstverleners met bovenin de specialistische makers van subsystemen die op hun beurt weer werk uitbesteden aan de leveranciers van standaardcomponenten onderin. Helemaal aan de basis bevinden zich de uitzendbureaus die de economie haar flexibiliteit geven. Er is een voortdurende interactie van het (neerwaarts) uitbesteden van werk en het (opwaarts) inkopen van arbeid.

(KADER)

In de windtunnel van de concurrent

Hoewel de enorme schaalgrootte van Boeing het inbesteden van aërodynamische expertise logisch maakt, heeft het bedrijf geen moeite te erkennen dat een ander daarin beter is. Boeing laat zijn nieuwe model, de 737‑700, aërodynamisch in Groot-Brittannië doorrekenen op vliegeigenschappen, onder meer ten behoeve van de programmering van de vluchtnabootsers waarop de vliegers straks getraind worden.

Om metingen aan een schaalmodel in de windtunnel om te rekenen naar ware grootte, wordt in de aërodynamica het getal van Reynolds gebruikt. Boeing had zo berekend bij welke manoeuvres de luchtstroming over de vleugel op bepaalde plaatsen turbulent wordt en wanneer de stroming zich weer zou herstellen. Dat laatste bleek niet te kloppen; de turbulentie kon dan juist verergeren.

Dat werd ontdekt in de windtunnel van het Defense Research Agency (DRA) op het vliegveld Farnborough bij Londen. In die windtunnel kunnen luchtdruk en -temperatuur worden opgevoerd waardoor de schaaleffecten deels worden opgeheven. De directe metingen benaderen dan meer de werkelijkheid.

Maar ook de kennis en ervaring zijn groter dan die van Boeing. De vliegtuigindustrie van Groot-Brittannië specialiseerde zich dank zij deelname aan het Airbusconsortium als center of excellence op het gebied van vleugelontwerp en ‑bouw. Daarom staat de aërodynamica daar op zeer hoog peil. Boeing profiteert nu van kennis die in feite afkomstig is van zijn grootste concurrent.

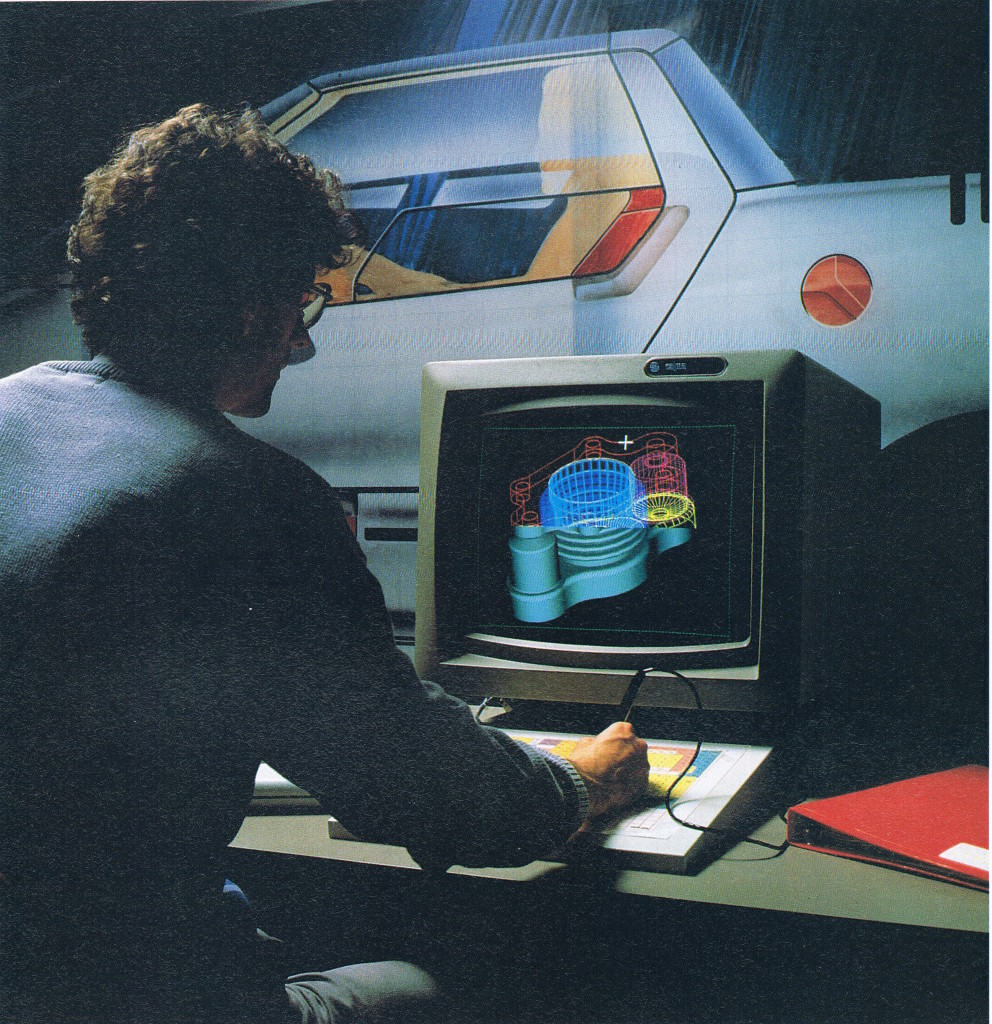

(FOTO BIJ KADER)

Boeing laat het nieuwe vliegtuigmodel aërodynamisch doorrekenen op vliegeigenschappen in de windtunnel van het Defense Research Agency bij Londen.