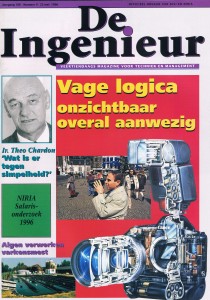

Focus or Flounder

Why the Netherlands are in need of a new industrial revolution

By Erwin van den Brink (editor in chief for technological magazine De Ingenieur) (vertaling Angela den Tex)

Deindustrialisation, a strong increase of the ageing population and a nation-wide cultural disinterest in technology are the three main factors that threaten the continued prosperity of Dutch civilisation in this new century. Without investing in new industries, the Netherlands will head down the road of poverty and all because of a stubbornness they haven’t portrayed since the 18th century. In the political analyses hardly any attention is given to the danger hidden in this creeping deindustrialisation.

Just recently, Ad Huijsser, member of the board of directors of Philips, and in this position responsible for the world-wide technology policy of the company, casually mentioned that within the next fifteen years both production and research for Philips would likely leave the Netherlands. Naturally, relocating to a country in which labour is cheaper and the supply of technicians bigger. With the Dutch population ageing rapidly, student numbers are getting smaller and, on top of this, fewer of them now choose technical professions. Percentage wise, the number of students leaving the university with a degree in science is less then half of the European average (based on recent numbers from the Broad European Policy Guidelines). But economical growth now is not any less connected to technical advances then it was before and for developments in logistics and services advances in technology are just as crucial.

From 2010 onwards, the number of pensioners will start showing a dramatic increase. Currently 8% of the Dutch have reached pensionable age; in 2040 this number will reach a shocking 25% (according to recent estimates from Statistics Netherlands). Because the composition of the Dutch population is somewhat different from that of the rest of Europe, this ageing occurs a little later then in its neighbouring countries, but at the same time it will also strike the Netherlands much harder. The European Commission expects this subject, by commission member Pedro Solbes defined as a ‘pending demographical crisis’, to be dominating the public debate in the years to come. The average growth in Europe will drop to a mere 1.25%, while in the US a growth rate of 2.5% is maintained.

Since the care sector and numerous service providers will need to grow incrementally in order to keep up with the demands of an ever increasing number of well-off pensioners; these branches will compete with the industrial companies for the shrinking number of (future) labourers. In her recent rapport, The State of the World Population, the UNFPA unfold their theory of a ‘demographic dividend’. This is the period in which the economically active part of the population exceeds the inactive part – children and pensioners. It is a moment that occurs when the increase in population falls back, the number of children drops and the ageing is yet to commence.

The curse of the developing countries, where a proportionally large number of children on the whole of the population is creating a disproportionate demand for care and thus frustrates economical growth, seems to have found its match in the western world. Here the economically active population threatens to collapse under the demands of an ageing population, resulting in a restraint on progress.

Companies relocate to those countries that still manifest this demographic dividend: Asia and Eastern Europe for instance.

An obvious strategy that could help turn the tide is to actively promote immigration and this discussion has in fact been stirred up. The Netherlands would be put on a knowledge drip. But it remains to be seen if an active immigration policy is really the solution. The difference in growth between Europe and the US is largely explained by the appeal America has on young techno-talent from Asia.

Immigration as a survival strategy passes over the real issue, which is: to what extend do the Netherlands wish to be self-supporting and what technological and scientific capacity is really needed for this? Take electricity for instance; why not just import it? Wouldn’t this mean that all technicians employed in this sector would become redundant as well? The reverse is equally true. When the Dutch decide they don’t want to be reliant on other countries, then they should also be capable of building and maintaining these facilities themselves. In this scenario, they will need to hold on to this knowledge and, in fact, keep developing it further.

The emphasis could be on developing the type of technology that will allow a smaller number of the population to meet the demands for care, services and products of the entire population. Think of minimal invasive surgery, monitoring of bodily functions at a distance, less demanding examination methods, therapies that will lessen the treatment burden for the elderly, robotized home care and self-steering taxi’s – it is clear that senior technology also promises a clean future. The Dutch will think of what technology they need and find the technicians to make it; if not in the Netherlands themselves, then in Poland or Vietnam even.

Senior technology might help relieve some of the pressure on the working population to provide the necessary care, but they will still have to bear the full cost of developing this technology. And because the working population is decreasing in numbers, the value they generate will have to go up substantially in order to maintain the current level of prosperity. To manage this, the Dutch will have to develop new economical activities that are so distinguishing, on a world-wide scale, that in fact the world will not be able to go around them in these fields. An export activity, if you will, that generates enough value to maintain the level of prosperity even though the active part of the population is shrinking.

To understand the significance of the word ‘distinguishing’ it might help to view the Netherlands as Europe’s haulier. Or, the Netherlands as the world’s tug boat. With every naval disaster the eyes of the world are somehow always immediately directed towards the Low Countries. Unfortunately, the added value of transport is not nearly substantial enough and the salvage companies that recovered the Kursk, despite their air of heroism, will never be the business to keep the country afloat.

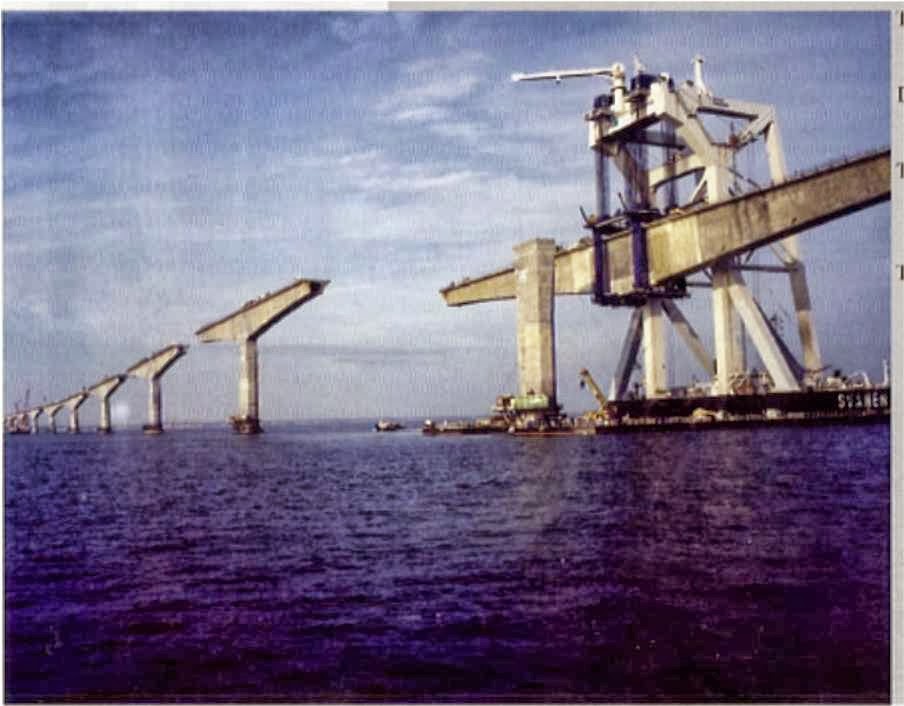

The Dutch excel in offshore, in the construction of roads and waterways and in water management and they will likely keep this up too. Likewise they have developed great knowledge in the fields of catalysis and processing technology. An example of an industrial patent with which a Dutch firm has secured itself a place in the world wide export market, is the new cable shift mechanism in the continuously variable ratio transmission by VDT that is well on its way to becoming the new standard for gearboxes in cars all over the world. The new ultra light and ultra strong material for aeroplane bodies named GLARE, DSM’s supercompound Dyneema which is used to make cockpit doors bullet proof after ‘9/11’, Philips CD-ROM technology and the radar technology of Thales also fall into this category. Incidentally, VDT is now a German company and Thales has come under French management, which tells us something about the value of the knowledge these companies generated.

The time for living off this modest fame is almost up, putting pressure on the Netherlands to start redefining their industry. For this they will need to break free from the existing frames of reference and formulate a set of new national competencies. A good example of this was given by two strategic consultants in the Dutch economical newspaper Het Financieel Dagblad not too long ago. They explained how if the Netherlands are too small to play a role of importance in the big research topics of the moment, such as life sciences and nanotechnology, they should focus on developing knowledge to help locate and allocate this knowledge elsewhere: The Netherlands as knowledge carrier or competence broker of the

world. Since the Dutch established themselves as Europe’s publisher during the Golden Age, this would seem an appropriate redefinement of an existing economical activity.

Talent for science is deep rooted in the history of the Netherlands. There is, for instance, the metaphysical relationship the Dutch have with light. The Dutch Masters have painted light in a way that has rendered them immortal. The light microscope is an invention credited to the Netherlands and ever since, the country has played a leading role in optics and, related to this, the development of precision equipment (telescopes and satellites). And lets not forget astronomy and (even today) modern space exploration. The Dutch have made an impact in all frequencies of the electromagnetic spectrum, next to actual visible light. In an even more abstract sense, you might describe this Dutch talent as a gift for ‘observation’: in the domain of radar (Thales), the Dutch product development is looked at with Argus’ eyes by the rest of the world. Philips started as a light bulb manufacturer, but became world leaders with its products and patents related to light. The best known spin-off is probably ASML, one of only three companies world-wide that has the knowledge to build precision equipment that uses light to put chips on wafers. In the field of (digital) copiers, Dutch Océ is a player to be recognised. Perhaps even the heavy bet Royal Dutch/Shell places upon the development of solar cells can somehow be seen in this light. Light because Dutch scientists, like the physicist Nicolaas Bloembergen, have held their own for many years now in light related sciences. Bloembergen himself received the Nobel Price in 1981 for his efforts concerning the development of laser spectroscopy. The presence of the Netherlands in photonics is prominent to say the least. The many developments made in this area, by the universities of Delft, Twente and Eindhoven are closely followed by the rest of the world.

One of the most promising applications, if not the Holy Grail of photonics, is a computer that operates on light rather than electricity. Currently electrons are pumped through an atom grid, causing resistance, warming and electromagnetic interference between circuits. The result is a terribly sluggish process – with its speeds of one tenth the speed of light. With light, the issue of resistance would seize to exist: photonic circuits don’t interfere. But there are difficulties in realising this technology, the biggest challenge of which is managing to pause the pulses of light and send them out again –imagine an optic capacitor of sorts that renders light variable. For now it is this taming of light that still presents an enormous challenge, but experts agree that a computer driven by light would be a million times more powerful than what we’re used to now.

What would the revenues be, in light of the ageing population and pending poverty, were the Dutch to make some significant break-throughs in this new technology, earning them some patents that would make the Netherlands a world player in the field of, for instance, the development of optical transistors?

It doesn’t necessarily have to be photonics of course. But it does appeal to the imagination. There are undoubtedly other, probably better examples. But the key is that the emphasis lies on formulating a number of clear, concrete goals that will keep the Dutch going for decades to come. The current trend in the industrial policy of the Netherlands, if there even is one, seems to be one of ‘me too’: play along with the big boys in just about every field. Would it really be so terrible to miss a couple of boats if this would give them the chance to build one from scratch?

The Netherlands are an industrial country. Thriving periods in its history have always been preceded by industrial revolutions, be they big or small. It was like this before the Golden Age and again after 1870. The educational reform of 1963 that installed the HBS, a modern type of secondary education and an alternative choice for teenagers next to the pre-existing grammar school, played an important role in this. For over a century the HBS was responsible for delivering technical and physical talent.

In 1946 the Dutch government actively got involved in industrialisation. Incidentally, this was also the year in which a government committee, headed by engineer Th. P. tromp, decided to create a national aircraft industry, which later led to a national space industry. The conversion of the Dutch Mines (De Staats Mijnen) to the current chemical company DSM in the sixties is another excellent example of redefining an old industry in order to have it pass the test of time. Unfortunately, the general idea of what an industry is, is still based on the traditional definition of a factory, as it first appeared in the Netherlands of the 1870s. But, that factory is steadily disappearing. To understand what is coming in its place it helps to look at the

example of assembly lines for personal computers. Up until several years ago all there was were the big classic assembly lines. But now someone who is willing to look a little further can purchase a custom-built computer composed from the same modules that that you find in the casing of a PC from one of the big brands. The assembling usually takes place in the back of the computer stores themselves. Patricia Moody and Richard Morley, the inventor of Programmable Logic Controller, digress on this method of assembly in their book The Technology Machine. Rapid prototyping techniques will evolve into production techniques compact enough to fit in the back area of a store. It should be clear that the Dutch structure, with its stark separation of functions, is not completely ready for this new form of industrialisation.

It’s no coincidence that with another reformation of the secondary school system in 1968, the industrial fervour and the status of technique had seen their prime. From then on courses in math physics and chemistry became voluntary to a large extent whereas they were compulsory before. It resulted in a gradual decrease of the number of students that choose a career in technology which lasts until today and now reaches a worriesome level. The post-war generation was living its utopia and started to become more aware of the drawbacks of modern civilisation. The gramophone record was the symbol of a pop culture striving for authenticity and expressing itself through protest. Plastic, that was so recently thought to be the material of the future, became synonymous to imitation and everything fake. What irony: the records themselves were pressed from vinyl. Plastic in its many shapes and sizes was the big invention of chemistry – just after the World War II the preferred subject of study for teenagers because it was so hip; kickin’ they’d say nowadays. But for the children of these youngsters, the Baby Boomers, chemistry is and has always been just another world for environmental pollution.

This generation’s aversion to technique signalled the rise of the so-called social sciences and social criticism. Nevertheless, Dutch scientific research still scores points in the international citation indexes, which says something about the talent in this area in the Netherlands.

The notion that the Netherlands will never be an industrial country again, or even that it has never been one, is an utter misconception that became popular after 1970. It is a falsehood taught to children in the new high schools as an historical fact: the Dutch evolved from an agricultural society (primary sector) into an industrial nation (secondary sector) only to become a society driven by services (tertiary sector) and government (public sector), a transformation in which the first two stages were dissolved. This is nothing more than ideological corruption of the facts.

With the Secondary Education Act of the early seventies, the emphasis in the schools was put more and more on self-fulfilment and general education. It was the icing on the cake of the ultimate emancipation of the worker – no one would have to work in a factory ever again.

There seems to be no getting around this stubborn image. This leaves the country no other option then to drastically ‘redefine’ the very concept of what a factory is. The factory of the future is not one that is occupied by people making products with the help of machines; it’s people that develop products and have machines produce them. These are the factories that are now mushrooming on the campuses of technical universities.

It’s definitely true that employment is shrinking in the fields of agriculture and industry, but this is because knowledge is increasing and with it, productivity. Surrounding the thousands of products on the shelves of Dutch supermarkets is, like there is everywhere else, an enormous media and marketing industry. But all these products still had to be invented first. Believe it or not, what’s in those fancy packages is still more than just hot air. The multiplying effect of the food industry, a small one when considered in terms of manpower, is enormous. Without the research there would be no added value in the marketing stretch, since this is a stage that would never be reached. A service-oriented economy that lacks an industrial basis is one that is built on quicksand. Of course the Netherlands can still last quite a while on the industry they’ve developed since 1870, but it is getting harder and harder to keep the knowledge that’s in it within the borders of the country. Knowledge seems to possess a natural tendency to spread, if only because patents expire over time. The very concept is outmoded.

This is precisely why the Netherlands should start looking for new knowledge, of the radical and renewing kind that builds industries, industries that don’t have their equal anywhere else in the world, if only

in their own small fields. What is needed is nothing less than a third industrial revolution, after the first in the Golden Age and the second in the Nineteenth Century.

There are more possible spearheads than just photonics. They only requirement is that they have to be as concrete. The commission Tromp headed in the late forties was just that: it had a tangible goal which then turned into a very real result. Closing down the Dutch Mines created a concrete goal and had a matching result. The Delta Act a decade later also created a real goal, but no one knew then that the Dutch would continue to build even more flood barriers including the Maeslant Barrier, a true engineering marvel.

Building the first light driven computer qualifies as such a goal, even though it will certainly be some time before we will see it realised. Wanting to be a knowledge society, on the other hand, is not a goal, it’s a political platitude. Policy documents and, as the Dutch have witnessed just recently, electoral programmes are filled with these set phrases.

The Netherlands have to learn to see industry in a new light, dissociated from the old concepts of factory, assemblage, production line and process installation – the list is endless. At the same time the aim should be to create a limited number of technical and scientific goals. Apart from the light driven computer, why not make one of these goals the first rejection-proof tissue engineered heart? Anyone?

The problem is that even if there is some sense of purpose, this is never reflected in politics. The only way to give the field its political credibility lies in making technology a ministerial post with its own ministry, just like it is in France and Germany. Naturally the new Dutch Minister of Technology should have a degree in science and ample hands-on experience. The last Dutchman that could claim to be a practising technician in his capacity of minister was Minister Lely, a civil engineer who initiated the ‘Zuiderzeewerken’, the biggest land reclaiming project the Netherlands had ever seen. But this was a full century ago.

Lastly, much in the same way the old HBS helped prime the second industrial revolution, this third one should be supported by a measure profiling the technique in schools. It should be propagated as an obvious, inevitable, but also fun, challenging and relevant subject throughout the whole of the curriculum. Real goals are much more helpful than incomprehensible policy documents. When in 1960 President Kennedy promised that his country would have a man on the moon before the end of the decade, many teenagers were anxious to work for NASA. The new Dutch Cabinet will have a lot of work to do.

Translation: Angela den Tex, Textenz©