1995 12

OMSLAGARTIKEL

FINANCIERING VAN INNOVATIEVE PROJECTEN + PRINCIPE VAN NIEUWE METHODE TECHNOLOGIERATING + AANTAL SUCCESVOLLE INTRODUCTIES VAN PRODUKTEN SLECHTS 17 %

TechnologieRating analyseert sterkten en zwakten

Rapportcijfer voor technostarters

Omdat veel innovatieprojecten mislukken, zijn banken huiverig deze projecten te financieren. De ING Bank is gestart met TechnologieRating, een methode om de levensvatbaarheid van innovatieve projecten te beoordelen. Sterkten en zwakten worden gehonoreerd met een rapportcijfer.

– Erwin van den Brink –

De auteur is redacteur van De Ingenieur.

‘Willie Wortel in zaken’ mag dan een karikatuur zijn van de ingenieur als startende ondernemer, ook zonder overdrijving geldt dat veel falende starters dachten dat hun techniek wel haar eigen markt zou maken; maar niet dat de markt techniek kan breken: het produkt was goed, maar helaas bleven de orders uit.

Drs. Maarten van Leeuwen van het Economisch Bureau van de ING Bank en drs. Ben Giesen van Senter, de uitvoeringsorganisatie voor technologiebeleid van het ministerie van EZ, zijn allebei betrokken bij de Stichting TechnologieRating. Ze signaleren in deze tijd, waarin ingenieurs worden aangespoord om zelf te gaan ondernemen, nog immer een hiaat in de technische opleidingen. De veronachtzaming van de organisatorische en commercile aspecten in veel technische ontwikkelingsprojecten kan op dat gemis in de opleiding worden teruggevoerd.

Van Leeuwen: ‘Uit een onderzoek van de ING Bank onder ruim 150 innovatieve bedrijven blijkt dat het merendeel sterk technisch is ING bankgeoriënteerd. Ze variëren van eenmanszaken tot bedrijven met tientallen werknemers. De directeur heeft meestal een technische achtergrond. Hij weet goed hoe zijn produkt technisch in elkaar moet zitten, maar heeft onvoldoende kennis van de markt en van bedrijfsvoering.’

Giesen: ‘Als je kijkt naar de ingenieursstudies, zie je in die curricula te weinig bedrijfskunde, met name over hoe je een businessplan opstelt. In tegenstelling tot bijvoorbeeld Amerikaanse ingenieurs missen Nederlandse ingenieurs vaak marketingkennis. Juist in een ontwikkelingsproces moet je de techniek en de marketing samen heel goed beheersen.’

‘In de methode TechnologieRating meten wij onder meer de managementaspecten waarbij wij ons de vraag stellen of deze projectleider niet alleen in staat is in technisch opzicht het project te realiseren, maar ook of hij de vaardigheid heeft om de brug te slaan naar de commercie.’

En zo niet, wat dan? ‘Samenwerken met een verkooporganisatie. In een vroeg stadium de verbinding leggen tussen zo’n organisatie en deze ondernemer.’

U zegt dan niet: ga eens een cursus volgen?

‘Nee, dat komt toch niet over bij zo iemand.’

Waarderingscijfers

Mede als gevolg van het tekortschieten in organisatorisch en commercieel opzicht is sprake van een hoog percentage mislukkingen onder (techno)starters. Maar ook bij bestaande bedrijven mislukkken veel innovatieprojecten. Dat maakt financiers huiverig om dergelijke activiteiten te financieren. Om meer zekerheid te krijgen over de kans van slagen van een technologisch innovatieproject is de methode TechnologieRating in ontwikkeling, enigszins naar analogie van de methoden waarmee in de financiële wereld de (financiële) kwaliteit van instellingen wordt getaxeerd en gewaardeerd.

Giesen: ‘Bij TechnologieRating brengen externe deskundigen door cijfermatige waardering van tientallen technische, commerciële en managementaspecten van een project, de sterkten en de zwakten van een project in kaart. De totaalscore zegt op zichzelf iets, maar veel belangrijker zijn de waarderingscijfers voor al die afzonderlijke aspecten, omdat daarin heel precies wordt aangegeven wat buitenstaanders vinden van het project.’ Daarin onderscheidt een TechnologieRating zich in essentie ook van een businessplan, dat immers door het bedrijf zelf wordt opgesteld. Net als een businessplan dient een TechnologieRating om financiering aan te trekken – door de zwakten zoveel mogelijk te elimineren. Maar een ondernemingsplan is niet, zoals een TechnologieRating beoogt te worden, een objectief keurmerk.

Voor zover bekend zijn er in het buitenland wel financiële instellingen die instrumenten hebben om industriële investeringsrisico’s te taxeren, maar, aldus Van Leeuwen, ‘die methoden hebben veelal hoofdzakelijk betrekking op het vaststellen van de verkoopbaarheid van een produkt nadat de technische ontwikkeling is voltooid. Men gaat er vanuit dat de technische ontwikkeling al geen probleem meer is. Er bestaat echter nog geen methode die kan worden toegepast voordat een technisch ontwikkelingsproject start. Factoren die wij bekijken zijn onder meer: wat voor organisatiestructuur gebruikt de ondernemer, hoe ziet het plan van aanpak eruit, is alle expertise beschikbaar, hoe bedreigend is het produkt voor bestaande markten, is het produkt beschermbaar, heeft men toegang tot kennisnetwerken? Ook kijken wij naar de eigenschappen en de ervaring van de ondernemer en naar zijn of haar mate van gedrevenheid, een van de onderdelen die het moeilijkst is hard te maken.’

Risicodiagnose

Zijn de banken vooral geïnteresseerd in de commerciële risico’s, de bedrijven kijken met name naar de technische risico’s. Binnen de technische bedrijfskunde is dan ook een aantal methoden bekend om de risico’s in ontwikkelingsprojecten op te sporen, maar deze beperken zich doorgaans tot het identificeren van de technologische knelpunten.

De elders in dit nummer van De Ingenieur beschreven methode van dr.ir. Joop Halman brengt daarnaast ook de organisatorische en commerciële risico’s in kaart. Ook de risicodiagnosemethode van de Stichting TechnologieRating beoogt naast de technologische eveneens de organisatorische en commerciële risico’s in kaart te brengen, maar deze methode is daarbij in het bijzonder ontworpen voor brede toepassing, dus ook voor kleine, bestaande en startende, ondernemingen, terwijl Halman’s methode is ontwikkeld binnen een groot bedrijf (Philips) en daarna is uitgetest binnen grote gevestigde bedrijven als Vredestein Banden en Lips Drunen.

Omdat bij starters het vinden van kapitaal een veel groter probleem is dan bij bestaande bedrijven, is de risicodiagnosemethode van de Stichting TechnologieRating niet zoals Halman’s RDM opgezet als primair een intern managementinstrument, maar als een manier voor technische leken, dat wil zeggen: banken, participatiemaatschappijen en de (subsidiërende) overheidsinstellingen zoals Senter van het ministerie van EZ, om inzicht te krijgen in de risico’s van beoogde projecten.

Giesen: ‘De methode verkeert nog volop in het ontwikkelingsstadium en ligt nog niet vast. Wat we zoeken is een manier om een innovatieproject, een produkt- of procesontwikkeling, op een ook voor buitenstaanders inzichtelijke manier te waarderen om zo voor de ondernemer en de financier een beeld te scheppen van de verwachtingen die je over zo’n project zou mogen hebben zowel in technisch, commercieel als organisatorisch opzicht. Zo’n ondernemer krijgt een spiegel voorgehouden van waar hij of zij mee bezig is, voor zichzelf en voor de financier. We denken dat er behoefte bestaat aan zo’n snelle scan van een technologieproject.’

Van Leeuwen: ‘Het idee is ontstaan binnen de ING Bank als uitvloeisel van het eerder genoemde onderzoek onder 150 bedrijven. Dat zijn dus bedrijven die al ervaring hadden met innovatieprojecten. Het onderzoek had als doel meer inzicht te krijgen in het proces waarlangs innovatie tot stand komt, in het bijzonder bij kleinere bedrijven. In dit onderzoek zijn ruim 1000 innovatieprojecten gevolgd. Wat naar voren kwam was dat heel weinig projecten uitmonden in succesvolle introductie op de markt: 17 %. Weliswaar komt dat overeen met percentages die worden gevonden in buitenlandse onderzoeken, maar in Nederland was zo’n onderzoek nog niet eerder uitgevoerd.’

Blinde vlek

Voor mislukkingen zijn volgens Van Leeuwen doorgaans twee hoofdoorzaken aan te wijzen. De ondernemer vraagt zich niet alleen onvoldoende af hoe hij of zij het produkt tezijnertijd moet gaan verkopen, ook blijkt de geldbron vaak voortijdig op te drogen. ‘Ze beginnen met eigen kapitaal. Als die bron voortijdig opdroogt, bloedt het project dood. Maar banken hebben eigenlijk niet de kennis in huis om in het bijzonder de technische en commerciële haalbaarheid van innovatieprojecten in een vroeg stadium op zijn waarde te kunnen schatten.’ Financiers eisen voor een investering in technologische innovatie niet meer zekerheid dan voor een investering in pakweg zakelijke dienstverlening. Alleen vinden financiers de risico’s van technologische innovatie moeilijker in kaart te brengen.

Van Leeuwen: ‘Een bankier heeft om de risico’s van een technostarter te kunnen beoordelen meer kennis nodig dan wanneer het gaat om die van een zakelijke dienstverlener.’ Techniek blijkt, aldus Van Leeuwen, een beetje een blinde vlek te zijn in de financiële wereld. ‘TechnologieRating is dus bedoeld om aanvullende informatie te verschaffen op die terreinen waar de financier niet de kennis en het netwerk heeft om zich snel een beeld te kunnen vormen van de kwaliteiten en de risico’s van innovatieprojecten.’

Giesen: ‘Het is voor een bankier gemakkelijker om al langer bestaande ondernemingen te financieren op basis van de balans, verlies- en winstrekeningen. Dan is het de onderneming die wordt gefinancierd en niet het project. Naarmate de onderneming kleiner is en het project groter, wordt de financieringsvraag meer in verband gebracht met de kans van slagen van het project en dan wordt het voor de ondernemer noodzakelijk zijn omgeving ervan te overtuigen dat hij met iets goeds bezig is. Om buiten de standaardratio’s te gaan financieren is voor de banken een ingrijpende beslissing.’

Octrooi

Giesen: ‘Uit een evaluatie van de projecten die Senter heeft gefinancierd, blijkt dat van de mislukkingen 30…40 % een technische oorzaak heeft en dat 60…70 % berust op een verkeerde inschatting van de marktvraag of betrekking heeft op een produkt dat niet de specificaties van de markt volgt.’

‘Er zijn ons ook voorbeelden bekend van projecten die technisch waren geslaagd en waar ook wel enige vraag naar was, maar niet op de wijze waarop de kleine ondernemer het aanbood. Bijvoorbeeld omdat de afnemers zich willen verzekeren van kwaliteit, nazorg, onderhoud, tot in lengte van jaren. Beginnende makers van kapitaalgoederen kunnen dat vaak niet direct aanbieden en garanderen, waardoor de feitelijke vraag sterk achterblijft bij de potentiële vraag en de ondernemer dan na een jaar of een paar orders moet stoppen. Dit geldt niet alleen voor eindprodukten, maar ook voor componenten: afnemers willen in de toekomst verzekerd zijn van leveranties.’

Is dat probleem wel op te lossen? Is het niet juist typerend voor het MKB dat het vaak starters zijn die hun continuïteit nog niet hebben kunnen bewijzen?

Giesen: ‘Het is wel eens op te lossen door een verbintenis aan te gaan met gevestigde bedrijven voor de produktie of afzet. De oplossing ligt soms in samenwerking.’

Behalve gebrek aan zekerheid over het (voort)bestaan is kennisbescherming een andere zwakke plek in veel prille bedrijven. Een voor relatief veel geld ontwikkeld produkt kan blijken al te bestaan, geoctrooieerd of niet. Wie omgekeerd verzuimt zijn produkt goed te octrooieren, loopt het risico dat een concurrent de markt binnen de kortste keren afroomt.

Van Leeuwen: ‘Met name voor kleine bedrijven die hun investering in ontwikkeling snel moeten kunnen terugverdienen, is het een hele vooruitgang dat zij dank zij de nieuwe Octrooiwet heel snel octrooi kunnen krijgen.’

Giesen: ‘Door met behulp van een TechnologieRating inzicht te krijgen in projectrisico’s, verdeeld naar aspecten als bijvoorbeeld managementkwaliteiten, kennisbescherming, mate van innovativiteit van het project, het onderscheidend vermogen van het produkt en de continuïteit van het bedrijf, en door die risico’s vervolgens te verminderen, kun je als bedrijf de financieringsbereidheid vergroten, althans als de financiers gaandeweg vertrouwen krijgen in de methodiek.’ Net als bij de financiële ratings zal de methode een bepaalde reputatie moeten opbouwen. Zo’n reputatie betekent nog geen waterdichte garantie, maar volgens Giesen ‘wel een stevige indicatie van de haalbaarheid van een project’.

Giesen: ‘De financiële wereld kan door kennis te nemen van de risico’s wat meer opschuiven in de richting van het risico nemen. Zolang financiers niet kunnen omgaan met technische risico’s blijven zij terughoudend. Naarmate het inzicht dank zij TechnologieRating groeit, zal de investeringsbereidheid toenemen. Dat is belangrijk voor de ondernemer, maar ook voor de bank voor wie de ondernemer een toekomstige klant is.’

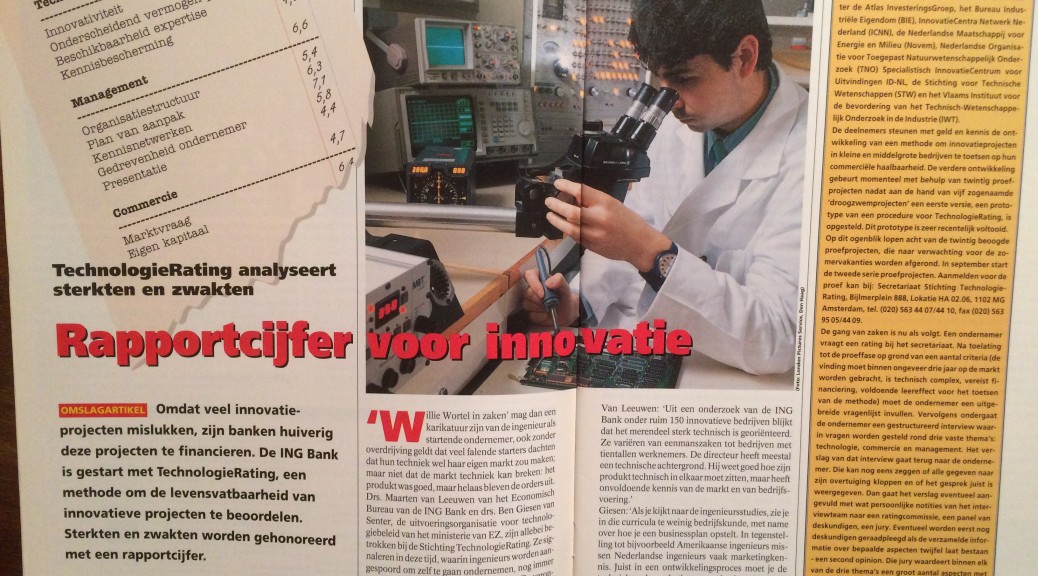

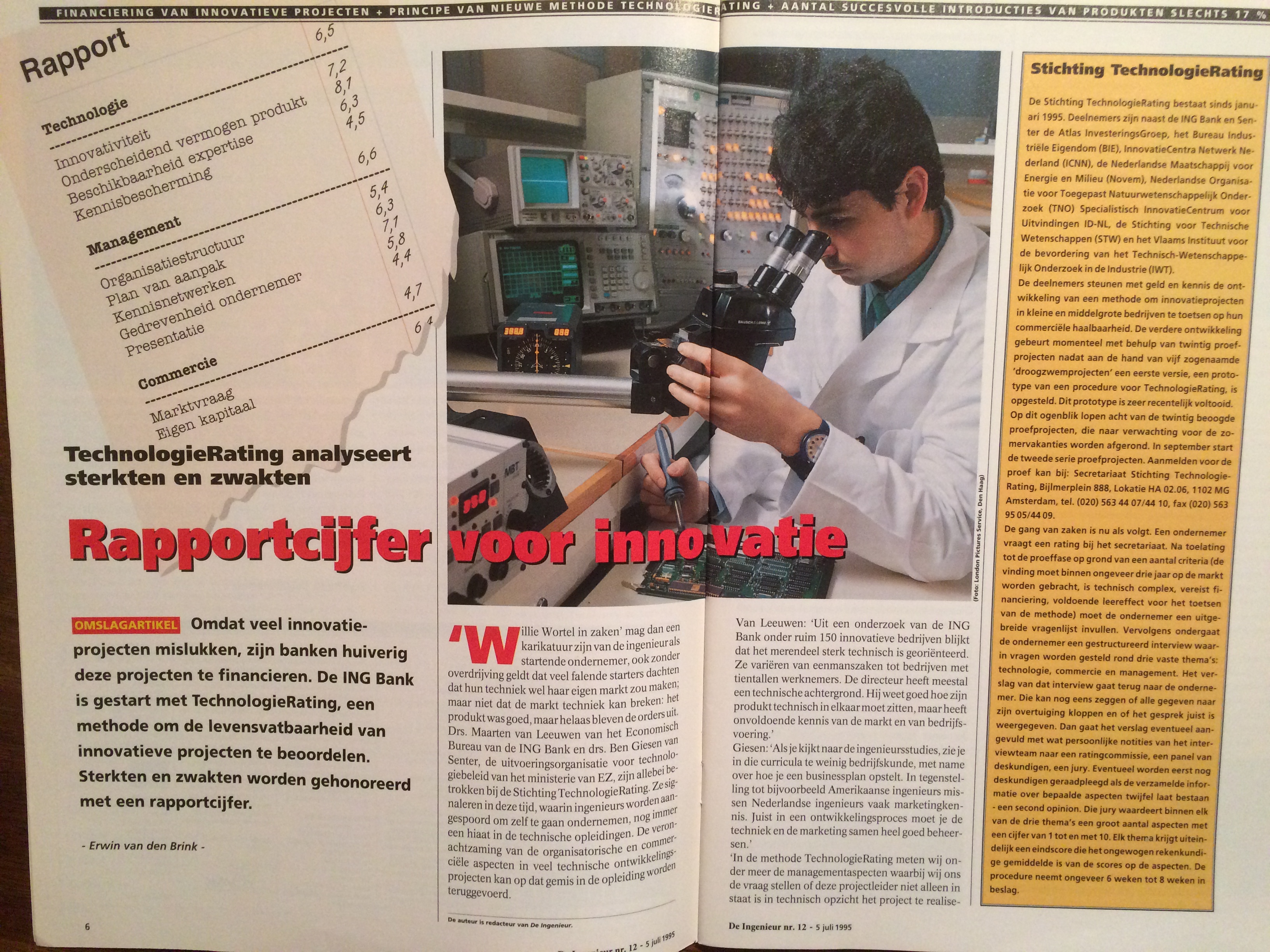

(BIJSCHRIFTEN)

(BIJ OPENINGSFOTO 1 OF 2 + CIJFERLIJST)

Bij TechnologieRating wordt een groot aantal aspecten van de thema’s ’technologie’, ‘commercie’ en ‘management’ van een bedrijf dat een produkt wil lanceren, op hun waarde geschat.

(Foto: London Pictures Service, Den Haag)

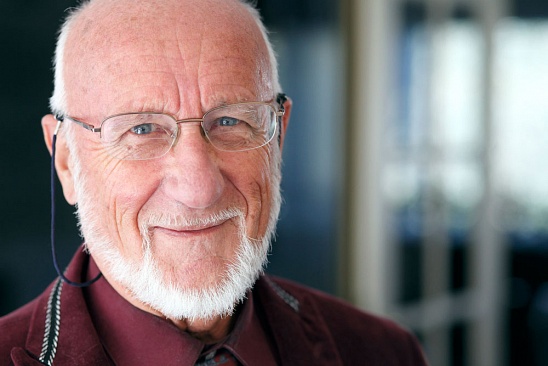

(QUOTE BIJ PORTRET)

‘Banken hebben niet de kennis in huis om de technische en commerciële haalbaarheid van innovatieprojecten in een vroeg stadium op zijn waarde te schatten’, drs. Maarten van Leeuwen, ING Bank

(QUOTE BIJ PORTRET)

‘Van mislukte innovatieprojecten berust 60…70 % op een verkeerde inschatting van de marktvraag’, drs. Ben Giesen, Senter

(Foto: Michel Wielick, Amsterdam)

(BIJ 4 GRAFIEKEN)

Technologievolgers: bedrijven met 10…500 werknemers van wie 1 of 2 in R&D; kleine technologiegedreven bedrijven: 10…100 werknemers van wie meer dan 5 % in R&D; grote technologiegedreven bedrijven: 100…500 werknemers van wie meer dan 5 % in R&D.

(KADER)

Stichting TechnologieRating

De Stichting TechnologieRating bestaat sinds januari 1995. Deelnemers zijn naast de ING Bank en Senter de Atlas InvesteringsGroep, het Bureau Industriële Eigendom (BIE), InnovatieCentra Netwerk Nederland (ICNN), de Nederlandse Onderneming voor Energie en Milieu (Novem), Nederlandse Organisatie voor Toegepast Natuurwetenschappelijk Onderzoek (TNO) Specialistisch InnovatieCentrum voor Uitvindingen ID-NL, de Stichting voor Technische Wetenschappen (STW) en het Vlaams Instituut voor de bevordering van het Technisch-Wetenschappelijk Onderzoek in de Industrie (IWT).

De deelnemers steunen met geld en kennis de ontwikkeling van een methode om innovatieprojecten in kleine en middelgrote bedrijven te toetsen op hun commerciële haalbaarheid. De verdere ontwikkeling gebeurt momenteel met behulp van twintig proefprojecten nadat aan de hand van vijf zogenaamde ‘droogzwemprojecten’ een eerste versie, een prototype van een procedure voor TechnologieRating, is opgesteld. Dit prototype is zeer recentelijk voltooid.

Op dit ogenblik lopen acht van de twintig beoogde proefprojecten, die naar verwachting voor de zomervakanties worden afgerond. In september start de tweede serie proefprojecten. Aanmelden voor de proef kan bij: Secretariaat Stichting TechnologieRating, Bijlmerplein 888, Lokatie HA 02.06, 1102 MG Amsterdam, tel. (020) 563 44 07/44 10, fax (020) 563 95 05/44 09.

De procedure is nu als volgt. Een ondernemer vraagt een rating bij het secretariaat. Na toelating tot de proeffase op grond van een aantal criteria (de vinding moet binnen ongeveer drie jaar op de markt worden gebracht, is technisch complex, vereist financiering, voldoende leereffect voor het toetsen van de methode) moet de ondernemer een uitgebreide vragenlijst invullen. Vervolgens ondergaat de ondernemer een gestructureerd interview waarin vragen worden gesteld rond drie vaste thema’s: technologie, commercie en management. Het verslag van dat interview gaat terug naar de ondernemer. Die kan nog eens zeggen of alle gegeven naar zijn overtuiging kloppen en of het gesprek juist is weergegeven. Dan gaat het verslag eventueel aangevuld met wat persoonlijke notities van het interviewteam naar een ratingcommissie, een panel van deskundigen, een jury. Eventueel worden eerst nog deskundigen geraadpleegd als de verzamelde informatie over bepaalde aspecten twijfel laat bestaan – een second opinion. Die jury waardeert binnen elk van de drie thema’s een aantal aspecten met een cijfer. Elk thema krijgt uiteindelijk een eindscore die het ongewogen rekenkundige gemiddelde is van de scores op de aspecten. De procedure neemt ongeveer 6 weken tot 8 weken in beslag.

(KADER)

Champignonkweker wordt machinebouwer

Aardappelen, groenten, fruit, potplanten maar ook brood worden vervoerd in zogeheten fusten: kratten, rekken of houders. Hout en karton worden vervangen door kunststof, omdat dit is te reinigen met het oog op hergebruik. Er bestaan reinigingsmachines, maar die hebben een groot vloeroppervlak, een lage capaciteit en bovendien is de bediening zeer arbeidsintensief. De heer en mevrouw Piels uit Kerkdriel heeft een champignon- en fruitkwekerij en zag om zich heen de behoefte ontstaan aan een compacte, gemakkelijk te bedienen reinigingsmachine.

Mevrouw A. Piels: ‘De veilingen reinigen fusten al. De groothandel is er inmiddels ook mee begonnen, mede onder druk van grootwinkelbedrijven zoals Ahold. We zijn gaan praten met bedrijven. Aldoende zie je zo’n markt echt gestalte krijgen.’

‘De huidige reinigingsmachines bestaan uit een transportband waarover kratjes stuk voor stuk achter elkaar door een sproeitunnel gaan. Als de bediening, vanwege het handmatig op- en afstapelen van de fusten al niet zeer arbeidsintensief is, dan geldt toch zeker het grote ruimtebeslag als nadeel. Bedrijven die straks fusten moeten gaan reinigen, willen dat op een zo klein mogelijk vloeroppervlak doen.’

‘Wij hebben een nieuw concept ontwikkeld. Bij onze machine wordt een laag fusten in één keer van de stapel op de pallet in de machine geplaatst. Die heeft een universeel spreidingsmechanisme waarmee de fusten van elkaar af worden gehaald, zodat ze aan alle kanten goed toegankelijk zijn voor de sproeiers. In hetzelfde proces wilden we dat de pallet zou worden gereinigd.’

‘Onze ideeën hebben we laten uitvoeren door het ingenieursbureau Mechanema in Eindhoven. We wilden niet heel veel elektronica vanwege de vochtige omgeving en de agressieve reinigingsmiddelen. In 1992 is Mechanema begonnen met het ontwerpen van de machine. Er zit een aantal innovaties in waarvan we van tevoren niet wisten of ze zouden werken. Daar hebben we nu Europees octrooi op gekregen.’

‘Via de ING Bank in Eindhoven werden we gewezen op TechnoRating. Is het niets om jullie aan te melden voor het proefproject, kregen we te horen, want jullie zullen straks ook doorgefinancierd moeten worden en dan heb je een middel nodig om voor de financier inzichtelijk te maken waar nu het risico in zit. We hebben een partij gevonden in de Gelderse OntwikkelingsMaatschappij en voor het technisch ontwikkelingskrediet hebben we aangeklopt bij Senter.’

‘Het technologisch grootste risico hebben we helemaal aan het begin van het ontwikkelingsproces aangepakt. Dan heb je nog niet zo veel geld geïnvesteerd, dat je kwijt bent indien dat probleem onoplosbaar blijkt en je het hele project moet afblazen. Het ging om het automatisch samenbrengen van fusten tot een laag en het stapelen van lagen op de pallet na reiniging. Dat kon een probleem zijn doordat fusten soms vervormd of beschadigd kunnen zijn, waardoor een eenmaal uiteengenomen stapel fusten niet meer opnieuw gestapeld kan worden.’

‘In Eindhoven hebben we de machine afgelopen november officieel gepresenteerd aan vertegenwoordigers van het plaatselijke innovatiecentrum, de Kamer van Koophandel, Senter en de bank. Daarbij waren de mensen van TechnologieRating aanwezig om de presentatie te beoordelen: of je in staat bent om je produkt aan de man te brengen, hoe je bent als persoon.’

Een paar weken geleden kreeg Piels de definitieve versie van het rapport. ‘Wat dan wordt aangehaald is: het risico van een klein bedrijf. Je hebt eigenlijk iets heel fraais in handen, maar toch ben je als partij niet aantrekkelijk omdat je klein en onbekend bent en de klant nog niet durft te vertrouwen op je continuïteit. Je zoekt dus aansluiting bij een grotere partij. Met een grote industrile partner hebben we het produktietraject en de after sales afgedekt, niet de marketing. Die doen we grotendeels zelf. Onze marketing is buitengewoon positief gewaardeerd door TechnologieRating.’

Toch vindt zij deze risicodiagnosemethode niet zaligmakend: ‘Alle waarderingen moeten geobjectiveerd worden, terwijl subjectieve zaken vaak het verschil tussen falen of succes bepalen: de persoonlijkheid van de ondernemer bijvoorbeeld, zijn gedrevenheid.’

2004 stuk in tijdschrift Ondernemen!

2004 stuk in tijdschrift Ondernemen!