Het Interview

tekst erwin van den brink

foto’s jordi huisman

CEO DR.IR. MICHIEL PETERS VERKLAART HET SUCCES VAN VANDERLANDE INDUSTRIES

‘Net zo complex als de treindienstregeling’

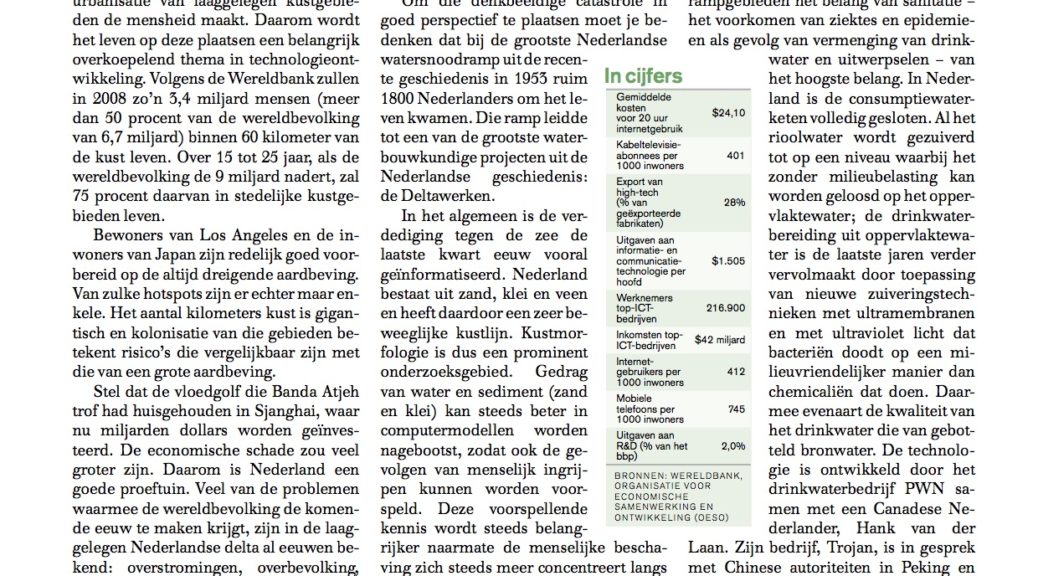

De helft van de Europese vliegvelden beschikt over een bagageafhandelingssysteem van Vanderlande Industries in Veghel. Buiten Europa is dat een derde. Daarnaast levert Vanderlande magazijnsystemen. Zelfs in een krimpende economie als in Europa groeit door de opkomst van webwinkels de behoefte aan sorteersystemen in grote distributiecentra. ‘De enorme toename van e-commerce leidt tot een golf van investeringen in geautomatiseerde warehousing’, aldus CEO dr.ir. Michiel Peters.

Nu de vastgoedzeepbel uiteen is gespat en de stofwolken van de bankencrisis optrekken, wordt langzaam duidelijk hoe Nederland vanuit het debacle van de financiële economie de weg naar groei moet terugvinden in de reële economie: met export van producten uit de maakindustrie. ‘Buiten Europa schijnt de zon gewoon’, zegt dr.ir. Michiel Peters, president-directeur van Vanderlande Industries. De omzet van het Veghelse bedrijf dat goederenafhandelingssystemen levert, rust voor 90 % op export. Zo heeft Brazilië op de luchthaven van Rio de Janeiro vanwege het wereldkampioenschap voetbal in 2014 en de Olympische Spelen in 2016 met spoed een sorteersysteem nodig. De omzet van Vanderlande groeit van 560 miljoen euro vorig jaar naar meer dan 700 miljoen euro dit jaar. ‘Dus we zoeken nog wat handjes’, stelt Peters eufemistisch. ‘In feite zoeken we technici van mbo tot tu-niveau in alle relevante vakrichtingen: werktuigbouwers, elektrotechnici en software-engineers, maar ook technische projectmanagers en logistieke mensen.’

In het innovatiecentrum op het bedrijfsterrein in Veghel krijgt de bezoeker een indruk van wat nodig is voor automatische bagageafhandeling en sorteer- en distributiecentra. TNT, DHL en UPS behoren tot de klanten van Vanderlande, evenals Zalando. ‘Vergelijk zo’n systeem gerust met het Nederlandse spoorwegnet wat betreft logistieke complexiteit.’ De transportbanen kennen wissels, in- en uitvoegstroken en kruisingen en parkeerterreinen. Sensoren herkennen overal afzonderlijke dozen, kratten of karretjes. Hun snelheid en onderlinge afstand wordt continu bewaakt en waar nodig bijgestuurd. Transferbagage van passagiers die op een luchthaven overstappen, moet vaak een paar uur worden opgeslagen, gebufferd, in een magazijn. Zo’n systeem heeft wel iets van een gigantische bovenmaatse modelspoorwegbaan en van een rollercoaster. Het systeem dat Vanderlande levert aan de luchthaven van Rio moet minstens vierduizend koffers per uur kunnen verwerken.

KERNFUSIE

Peters zelf maakte een tamelijk lange omweg naar Vanderlande. De van origine Brabander rondde de middelbare school af in Heemstede en studeerde vervolgens Technische Natuurkunde in Delft. ‘Een magnifieke studie’, waarin hij afstudeerde bij de groep die zich bezighoudt met nano-elektronica, nu bekend van prof.dr. Cees Dekker en prof.dr.ir. Leo Kouwenhoven. Na zijn diensttijd, die hij doorbracht bij TNO, solliciteerde hij bij onder meer KPN en Unilever. Er diende zich echter ook de mogelijkheid aan om in een aanstelling bij het onderzoeksinstituut FOM-Instituut voor Plasmafysica Rijnhuizen te gaan werken bij het Europese kernfusieproject JET (Joint European Torus) in Groot-Brittannië. Aan die (tijdelijke) baan was de voorwaarde verbonden daar te promoveren. Dat deed Peters bij prof.dr. Niek Lopes Cardozo. ‘Ik kon mijn hele leven nog bij een bedrijf gaan werken. Dit was een unieke kans te werken aan de grenzen van de techniek.’

Toen hij na vier jaar klaar was met zijn promotie, koos hij voor een baan bij adviesbureau McKinsey, ‘een prachtige club om veel brede bedrijfservaring op te doen’. McKinsey bood hem de gelegenheid om een MBA (master of business administration) te doen, ‘in vijf weken en dan, huppakee, aan de slag, in de keukens kijken van verschillende bedrijven’. Na 5,5 jaar advieswerk was het tijd om te gaan werken bij een bedrijf ‘waar ze echt iets maken’, en dat werd Fokker Elmo, dat kabelbomen maakt voor vliegtuigen. ‘Een fantastisch bedrijf’, aldus Peters. ‘Het enige stuk bekabeling van de Airbus A380 dat het in één keer goed deed, de cockpitbekabeling, kwam bij Fokker Elmo vandaan.’

Halverwege 2004 stapte Peters over naar Vanderlande. Hij werd op gesprek gevraagd door de toenmalige directeur, Peter Gerretse en begon als directeur Operations. Toen Gerretse in 2009 vertrok volgde Peters hem op. ‘Toen ik voor mijn allereerste afspraak naar Veghel kwam, was het eerste dat ik zag de proefdraaiende systemen in het innovatiecentrum. Ik vond het direct gaaf. Het is aan de ene kant heel praktisch, groot speelgoed als het ware, en aan de andere kant, juist als het heel groot wordt, krijgt het op het niveau van logistieke besturing de complexiteit van de treindienstregeling in Nederland. Dat maakt het qua systems engineering, een methodologie uit de lucht- en ruimtevaarttechniek om complexe projecten te managen, top of the bill.’

Machinefabriek E. van der Lande, van oorsprong een familiebedrijf, begon in 1949 aan de Zuid-Willemsvaart met het maken van steekkarretjes en later hijstoestellen en transportbanden, omdat er binnenvaartschepen moesten worden gelost. Bepalend voor de toekomst was dat het Amerikaanse bedrijf Rapistan de machinefabriek in 1963 kocht. De Amerikanen maakte Van der Lande vertegenwoordiger voor hun magazijnsystemen in Europa – de Amerikanen waren daar toen veel verder in. Rapistan verkocht Van der Lande in 1988 terug aan de oprichtersfamilie, die het bedrijf herfinancierde met behulp van de Nederlandse Participatie Maatschappij (NPM Capital), die nog steeds grootaandeelhouder is en na het vertrek van ABN AMRO in 2009 zelfs voor 85 %.

Het stabiele aandeelhouderschap van NPM Capital, waarvan SHV eigenaar is, heeft volgens Peters het karakter van Vanderlande als familiebedrijf veiliggesteld. ‘SHV is een familiebedrijf dat investeert met een langetermijnvisie. Bij Vanderlande heerst de saamhorigheid die nodig is om elke uitdaging tot een goed einde te brengen.’

De ‘Amerikaanse episode’ is terugblikkend buitengewoon leerzaam geweest, want ‘toen zijn we ons echt gaan concentreren op onze huidige tak van sport: automated material handling’. En dit is volgens Peters een markt die groeit. ‘Door de enorme toename van e-commerce zien we een logistieke aardverschuiving, die leidt tot een golf van investeringen in geautomatiseerde warehousing.’ Zelfs in een krimpende economie als in Europa groeit door de opkomst van webwinkels de behoefte aan sorteersystemen in grote distributiecentra. ‘Als je garandeert dat een product, mits voor twaalf uur ’s avonds besteld, de volgende dag wordt thuisbezorgd, dan lukt dat alleen met een geautomatiseerd magazijnsysteem dat 24 uur per dag draait.’ Volgens Peters lonken ook supermarkten voor thuisleveringen naar de Veghelse magazijntechnologie. Een andere nieuwe mondiale markt is confectie. Daarin staan de marges onder druk en wisselen de collecties steeds sneller. De supply chain, de toevoerketen, dient steeds strakker te worden georganiseerd en daarin speelt automatisering en mechanisering zoals Vanderlande die levert, een steeds crucialere rol.

LOCKERBIE

Na de bomaanslag in 1988 op een Boeing 747 van de Amerikaanse maatschappij Panam, die vervolgens neerstortte op het Schotse plaatsje Lockerbie, nam het belang van bagagescreening op luchthavens enorm toe. ‘Vanderlande slaagde er als eerste in om screening in het volautomatische sorteersysteem in te bouwen, zodat de ruimte achter het screeningstation hermetisch als een black box voor mensen is af te sluiten. Dat is een waarborg dat er geen bomkoffer in het systeem kan worden gebracht. Vooral toen door de liberalisatie van de luchtvaart het luchtverkeer enorm begon te groeien, nam de vraag naar zulke veilige bagagesystemen toe.’ Bovendien zijn de winstmarges in de luchtvaart flinterdun, dus hoe sneller een koffer op Schiphol van de incheckbalie naar de gate gaat, hoe korter een vliegtuig op het platform geld staat te kosten. Dat drijft de vraag naar nog snellere sorteersystemen.

Door die snelle groei en veranderende eisen moet Vanderlande steeds vaker maatwerk leveren. ‘Wij proberen enerzijds zo veel mogelijk onderdelen uit eerdere ontwerpen te hergebruiken, maar anderzijds zijn vooral grote projecten de ideale plek om nieuwe technologie te ontwikkelen. Daarbij geldt dan wel dat je de risico’s van die vernieuwing moet beheersen om alles toch op tijd te kunnen opleveren.’ Daartoe dient het V-model waarmee Vanderlande werkt. Het is afgeleid van systems engineering, komt uit de softwarewereld en biedt houvast bij het beheersbaar houden van elk project vanaf het eerste moment, waarop de functionele eisen worden gedefinieerd, tot op het laatste, waarop de zogenoemde release testing plaatsvindt. Bij het testen van hoe het systeem uiteindelijk draait in de organisatie spelen verschillende vragen een rol: heeft het bijvoorbeeld invloed op andere systemen, is het compatibel met de andere systemen en hoe is de daadwerkelijke performance van het systeem binnen de organisatie? Er zijn veel interfaces met bestaande hard- en software. ‘We moeten ons systeem er vaak inproppen. Daarbij moeten we weleens een airconditioningkanaal wegzagen. Bij de meeste projecten geldt dat de winkel tijdens de verbouwing geopend moet blijven en dat we onze systemen en bestaande installaties aan elkaar moeten breien. Hoe goed we alles inhouse hier testen, het is nooit helemaal te voorkomen dat we on site tegen onvoorziene problemen aanlopen.’

Uiteindelijk is het hele ontwerp van elk project uitgevoerd in drie dimensies met computer aided design (CAD), waarbij aan het ontwerp alle data is gekoppeld voor zaken als de besturingssoftware en voor het genereren van de bekabelingsdiagrammen. ‘We hebben binnen ons bedrijf ook een echt softwarebedrijf opgebouwd met meer dan vijfhonderd engineers en met vestigingen in Nederland, Duitsland en in India. In dat laatste land alleen al hebben we zestig software-engineers aan het werk. Dit doen we zonder de mechanica uit het oog te verliezen. We maken hier een totaalproduct; we maken alles zelf waar we vroeger nog veel met toeleveranciers werkten. We bedenken op het hoogste integratieniveau processen die we volkomen beheersen. Die procesbeheersing is nagenoeg niet te kopiëren. Elke concurrent die onze hard- en software eventueel weet te evenaren, gaat alsnog op zijn snufferd door gebrek aan procesbeheersing. En tegen de tijd dat hij zich dat heeft aangeleerd, zijn wij al weer twee straten verder. Het gaat bij ons om mensen en vaardigheden en een goede cultuur. De kern van ons succes is onze unieke vernieuwingscultuur en vermogen tot continue dialoog met de klant. Die maakt het verschil. Dat klinkt misschien soft, maar in de concurrentie waarmee wij hebben te maken, is dat een keihard gegeven.’

www.vanderlande.nl

KENGEGEVENS

NAAM

Michiel Peters

LEEFTIJD

TITEL

dr.ir.

OPLEIDING

Technische Natuurkunde, TU Delft (1984-1990)

Promotie Plasmafysica, TU Eindhoven (1991-1995)

FUNCTIE

president en CEO, Vanderlande Industries (2009-heden)

(BEELDMATERIAAL)

(jh06032013-peters3.jpg)

(jh06032013-peters2.jpg)

(QUOTES)

‘Onze procesbeheersing is nagenoeg niet te kopiëren’

‘Vooral grote projecten zijn de ideale plek om nieuwe technologie te ontwikkelen’