44_47_ING13_Interview

Het Interview

tekst erwin van den brink

foto’s jordi huisman

DR.IR. KARL-ULRICH KÖHLER VAN TATA STEEL PLEIT VOOR HAALBARE MILIEUDOELEN

‘Staalindustrie is goed voor economie’

Van kinds af aan heeft dr.ir. Karl-Ulrich Köhler, CEO van Tata Steel Europa, een voorliefde voor staal. Hij vindt de staalindustrie niet alleen fascinerend, maar ook goed voor de economie. ‘Elke baan bij Tata Steel in IJmuiden zorgt voor vier banen elders in de omgeving, en dan bedoel ik niet de bakker, maar bij allerlei bedrijven die technische ondersteuning bieden.’

Hoewel het Europese hoofdkantoor van Tata Steel in Londen is gevestigd, houdt de CEO van het staalconcern in Europa, dr.ir. Karl-Ulrich Köhler, kantoor in IJmuiden. Köhler woont met zijn gezin in Haarlem en rijdt elke dag met zijn witte vintage Mercedes Cabriolet naar het Dudok Huis bij de Wenckebachpoort van het staalbedrijf. Köhler houdt niet alleen van auto’s, maar ook van techniek in het algemeen. Zijn specifieke voorkeur gaat uit naar techniek die met staal heeft te maken – en daar praat hij graag en meeslepend over. Vanaf het moment dat zijn vader hem als kind voor het eerst meenam naar de fabriek van zijn werkgever Thyssen Stahl in Duisburg, heeft Köhler een voorliefde voor staal. Druk bij Köhler op de knop ‘techniek’ en hij steekt onstuitbaar van wal. Hij blijkt geen archetypische Duitse directeur, enigszins formeel en afstandelijk, maar een metallurgisch ingenieur met hart en ziel.

‘Hoewel ons Europese hoofdkantoor in Londen staat, vind ik dat het bestuur dicht bij de werkvloer moet zitten. Ik geloof niet in hoofdkantoren die ver weg van de productiebedrijven zijn gevestigd. Daarbij geldt dat IJmuiden als modernste en grootste locatie een belangrijke positie inneemt, zowel in Europa als wereldwijd. De staalfabriek in IJmuiden heeft alles in zich om uit te groeien tot een speler van wereldformaat. Daarvoor beschikt het complex over de juiste opzet en ligt het op de gunstigste plaats. Dat ik hier domicilie houd, geeft niet alleen mij de kans de werkvloer op te gaan, maar is ook een signaal naar de medewerkers dat we hen heel serieus nemen.’ Tata Steel produceerde in 2011 wereldwijd 23,5 miljoen ton staal, waarvan zo’n 7 miljoen ton in India en 15 miljoen ton in Europa. ‘IJmuiden’ produceerde 7 miljoen ton en is dus de grootste productielocatie.

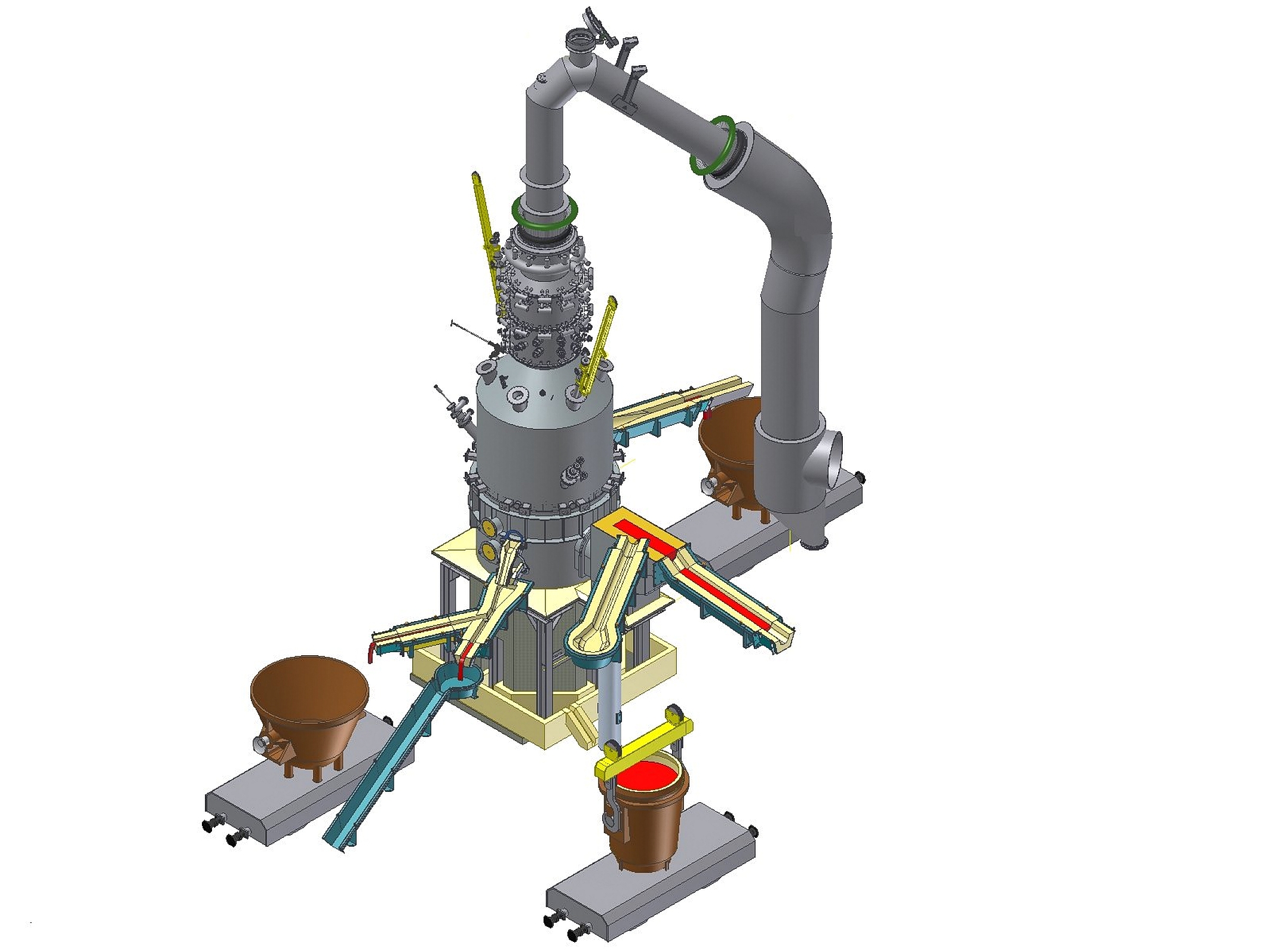

Köhler begon zijn loopbaan in 1980 bij Thyssen Stahl en werkte nadien voor Hoesch, Krupp en ThyssenKrupp. Hij was zestien jaar toen zijn vader hem meenam voor een kijkje achter de schermen bij Thyssen Stahl. ‘Ik was direct om. Ik wilde ook in de staalfabriek werken. Daar lag mijn hart.’ Hij studeerde Metallurgie aan TU Clausthal en werd op zijn 24e bedrijfsassistent in een staalfabriek. Zijn proefschrift gaat over de toepassing van een begin jaren tachtig nieuwe techniek waarbij het ijzerbad van onderaf wordt aangeblazen met chemisch inert gas. Daardoor ontstaat een betere vermenging tussen het gesmolten metaal en de slak waarin zich het te reduceren ijzeroxide bevindt, zodat het reactie-evenwicht eerder wordt bereikt.

‘Ik vind deze industrie nog steeds fascinerend’, laat Köhler weten. ‘Wie enige passie heeft voor techniek, vindt hier alles: hoge drukken, hoge temperaturen, hoge snelheden. In een hoogoven wordt in twintig minuten zo’n twaalf ton kolen verwerkt; de koolstof wordt opgenomen in het ijzer en moet weer worden verwijderd om er staal van te maken. Al die energie gebruik je ook om stoomturbines aan te drijven: er komen gassen vrij, die voor een deel weer worden omgezet in elektriciteit. Er vinden dus allerlei snelle, energierijke processen plaats in zeer kapitaalintensieve installaties, die extreem productief moeten werken met behulp van vele zeer geavanceerde automatiseringssystemen – het is een eldorado voor procesoperators, elektrotechnici, werktuigbouwkundigen en informatici. Als je in de nabijheid wilt werken van wat ik fascinatietechnologie noem, dan is dit de place to be. Bezoekers herzien in het algemeen hun vooroordelen over zware industrie als ze eenmaal die grote installaties, snelle processen en enorme energieën van dichtbij zien, samen met al de hightech die tegenwoordig nodig is om dat allemaal te laten werken.’

Köhler vindt de mensen die in deze bedrijfstak werken bijzonder. ‘Er heerst kameraadschap, een omgangsstijl waarbij men op elkaar vertrouwt. Dat is waarom mensen generatie op generatie in de staalindustrie werken. Het is zelfs zo dat generaties uit een familie elkaar opvolgen in dezelfde fabriek. Er is een sterke verbondenheid, die voortkomt uit een persoonlijk welbevinden door het werken in teams.’ De camaraderie onder ‘staalmensen’ stamt uit de tijd dat het nog zwaar, vuil en gevaarlijk werk was, stelt Köhler. ‘Ik wil niet zeggen dat al het werk nu gemakkelijk is, maar bij de meeste werkzaamheden gaat het om het op afstand bedienen van machines om zo processen te besturen. We zijn niet meer die met stof en lawaai geassocieerde industrie van veertig jaar terug, maar dat soort beelden sterft maar heel langzaam uit.’ Omdat het werk nog steeds risico’s met zich mee kan brengen, letten werknemers op elkaar. ‘Onze mensen zijn zich zeer bewust van het belang van veiligheid. We hebben dit jaar in IJmuiden al bijna 100 dagen zonder verzuimongeval onder onze 9300 medewerkers gewerkt. In Europa is Tata Steel leidend in veiligheidsprestaties: per miljoen arbeidsuren hebben wij het laagste aantal verzuimongevallen. En we leunen hier niet achterover; we stellen elk jaar hogere doelen.’

TOEPASSINGEN

Staal is overal aanwezig in onze moderne samenleving, van iPod tot windturbine. ‘De wereld produceert jaarlijks 1,5 miljard ton staal’, laat Köhler weten. ‘Het is uniek in zijn grote aantal toepassingsmogelijkheden; er is geen gebied waar het niet wordt toegepast. Zo kan een mobiele kraan acht keer zijn eigen gewicht tillen dankzij hogesterktestaal. Auto’s bestaan voor 90 % uit staal en verbruiken steeds minder brandstof, mede dankzij de lichte, sterke staalsoorten die wij ontwikkelen. Staal is in tegenstelling tot kunststof 100 % te recyclen met volledig behoud van de oorspronkelijke kwaliteit. Wij moeten begrijpen waar staal een verschil kan maken ten opzichte van andere materialen, hoe wij onze klant kunnen helpen om meer succesvol te zijn, hoe we verspilling uit zijn proces kunnen halen of gewicht uit zijn ontwerp, of hoe we hem kunnen helpen om stappen in zijn proces te elimineren. Kortom, we moeten zijn efficiëntie verbeteren. Dat is het doel van de R&D bij Tata Steel. Daarom is onze ingenieur bijvoorbeeld betrokken bij het vroege ontwerpstadium van een nieuwe auto. Hij vertelt de ontwerper wat de eigenschappen van de nieuwe legeringen zijn en hoe die eigenschappen zijn te vertalen in het ontwerp. Het gaat er om dat wij zijn ontwerpproces doorgronden; dat schept concurrentievoordeel. Waar we weinig aan kunnen doen, is dat we staal maken in een omgeving met hoge kosten. We moeten ons dus onderscheiden in de waarde die ons product toevoegt aan het eindproduct van de klant.’

Köhler vindt dat hij niet alleen moet laten zien wat Tata Steel betekent voor klanten, maar ook waarom het concern aantrekkelijk is als werkgever. ‘Ik laat jonge technici, ook ingenieurs dus, zien hoe aantrekkelijk en uitdagend onze industrie is voor mensen die willen leren, die willen werken met reusachtige installaties, die een interessant leven willen leiden en geen negen-tot-vijfbaan zoeken, maar aantrekkelijk werk met carrièrekansen en een goed salaris. Dat kunnen we alleen opbrengen als we innovatief staal maken. Daarom steunen we technische universiteiten en scholen. Zo willen we helpen het beeld van het werk in de staalindustrie herkenbaar en aantrekkelijk te maken.’

Het tekort aan technici is volgens Köhler geen Nederlands verschijnsel, maar een Europees probleem. ‘Het speelt bijvoorbeeld ook in Duitsland. Het oplossen vergt een heel langdurige inspanning. Daarom nemen we niet alleen mensen aan als het goed gaat, maar ook in slechte economische tijden. We kunnen niet altijd meteen een vaste aanstelling bieden of allerlei emolumenten, maar wel een startaanstelling. Ook wij leven in een omgeving die zeer veranderlijk is; staal is altijd cyclisch geweest. Maar we moeten ervoor zorgen dat mensen beseffen dat een industrie die er is voor de lange termijn, zoals de staalindustrie, goed is voor de economie van een land of regio als geheel. Een bank of softwarebedrijf kan zijn boeltje zo oppakken en vertrekken, maar onze bedrijfsinstallaties kosten honderden miljoenen en staan er voor generaties, hier in IJmuiden nu al zo’n negentig jaar. Bovendien zorgt elke baan bij Tata Steel in IJmuiden voor vier banen elders in de omgeving, en dan bedoel ik niet de bakker, maar bij allerlei bedrijven die technische ondersteuning bieden.’

Köhler geeft aan Tata Steel alleen kan voortbestaan in een samenleving die ook politiek voorspelbaar is. ‘Politici moeten haalbare milieudoelen stellen in plaats van overambitieuze doelen waar we de technologie niet voor hebben. Want let wel: de landen die het snelst herstellen van een economische recessie, zijn landen met een ‘harde’ industrie. Die beschikken over de beste technologie voor fabricage en kunnen dus exporteren. Meneer Tata besefte dat India zonder industrie nooit de status van ontwikkelingsland zou ontstijgen. Industrie is nodig om het fabricagepotentieel en de infrastructuur in een land te ontwikkelen. In landen die dat niet doen, worden de grondstoffen wel geëxploiteerd, maar er wordt nooit geïnvesteerd.’

‘En laat ik tot slot het beestje maar eens bij de naam noemen’, vervolgt Köhler, ‘Ik steun het concept van duurzaamheid: wees zuinig met grondstoffen en ga doelmatig en bewust om met energie. Maar klimaatbeleid kun je alleen mondiaal voeren. Als je dat lokaal doet door de industrie in Europa zo zwaar te belasten dat die verhuist naar Azië, dan maak je het probleem alleen maar groter, omdat de staalindustrie in Europa aanzienlijk minder milieubelastend is dan die in Azië. De laagste CO2-emissie per ton geproduceerd staal wordt bereikt in Europa. Het behoud van de industrie in Europa is niet alleen goed voor de economie en de werkgelegenheid, maar voorkomt ook verdere achteruitgang van het mondiale milieu.’

(KADER)

(LOGO CEO-REEKS)

Dr.ir. Karl-Ulrich Köhler gaf op 30 mei een lezing op de TU Delft in het kader van de door KIVI NIRIA Students georganiseerde CEO-reeks. De volgende lezing vindt plaats op donderdag 20 september. Dan spreekt ir. Huib Morelisse van Nuon van 18-21 uur op de TU Delft. Op dinsdag 9 oktober houdt drs. Feike Sijbesma van DSM van 19.30-21.30 uur een lezing op de TU Eindhoven. Op dinsdag 16 oktober is het de beurt aan drs. Dick Benschop van Shell, van 16-18 uur op de Universiteit Twente.

KENGEGEVENS

NAAM

Karl-Ulrich Köhler

TITEL

dr.ir.

LEEFTIJD

56

OPLEIDING

Metallurgie, TU Clausthal (1980-1988)

FUNCTIE

CEO Tata Steel Europa (2010-heden). Daarvoor Chief Operating Officer Tata Steel Europa (2010), CEO ThyssenKrupp Steel (2001-2009), lid raad van bestuur ThyssenKrupp Steel (1997-2001), directeur Hoesch Stahl (1992-1997) en werkzaam bij Thyssen Stahl (1980-1988).

(BEELDMATERIAAL)

(kohler1.jpg)

(kohler3.jpg)

(QUOTES)

‘Ik geloof niet in hoofdkantoren die ver weg van de productiebedrijven zijn gevestigd’

‘Het behoud van de industrie in Europa voorkomt verdere achteruitgang van het mondiale milieu’

‘IJmuiden is een eldorado voor procesoperators, elektrotechnici, werktuigbouwkundigen en informatici’